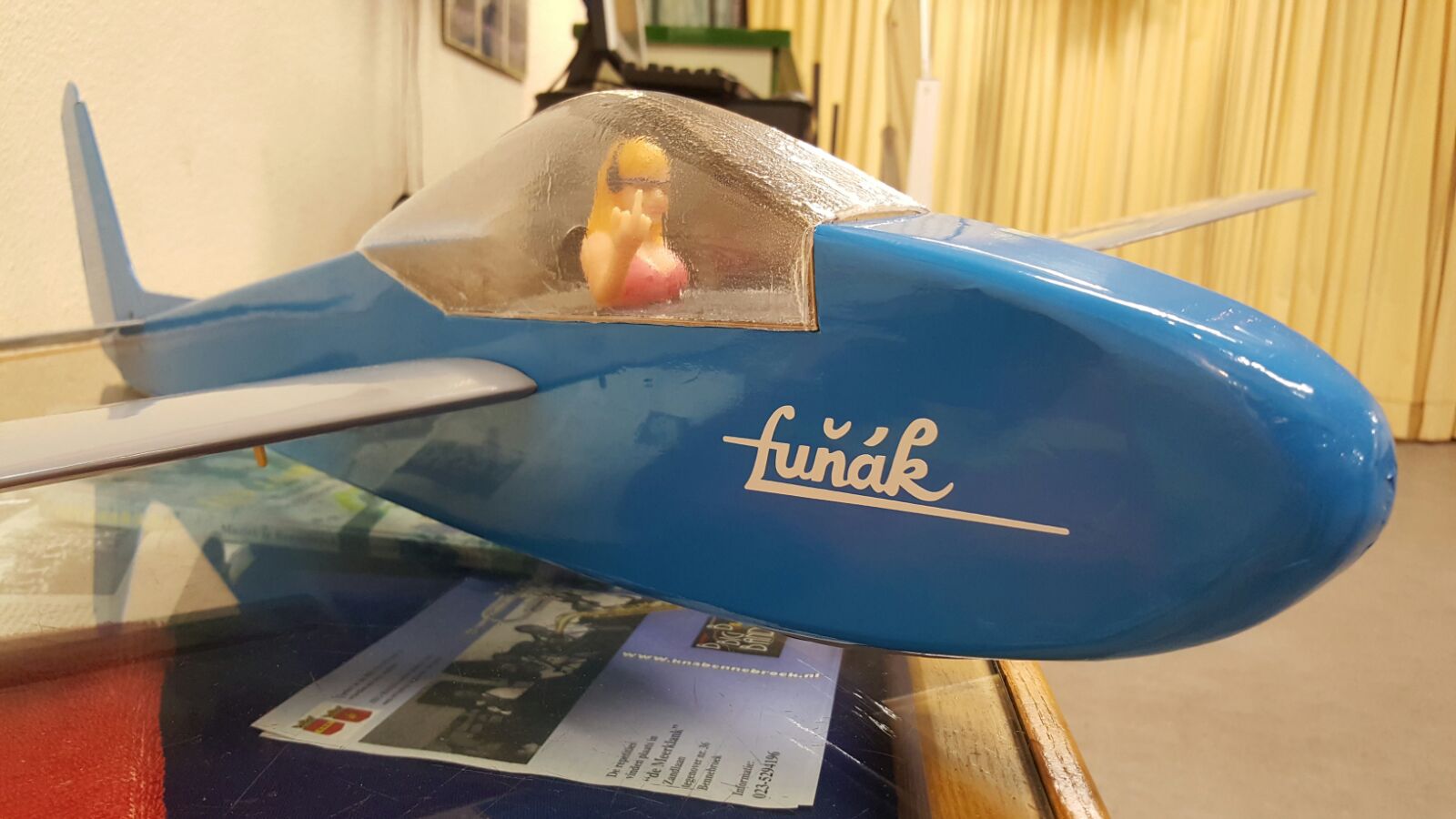

Bouwbeschrijving Lunak 1400 van RC-Europe.

Auteur: Raymond Esveldt (c) 2017

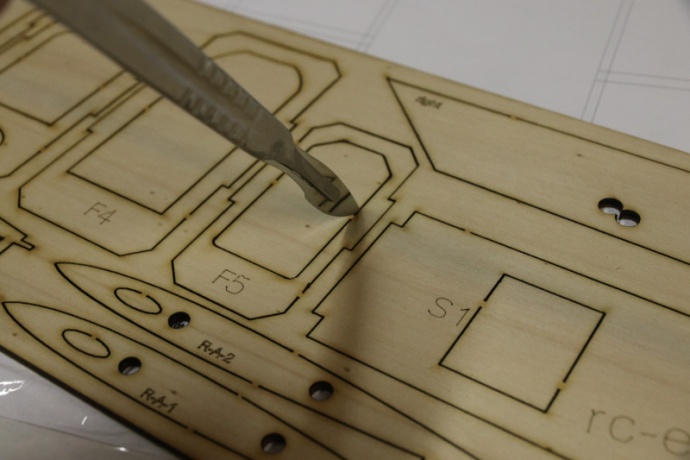

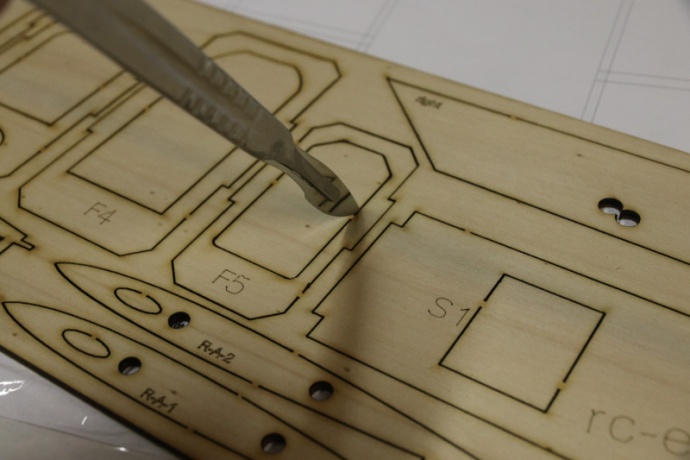

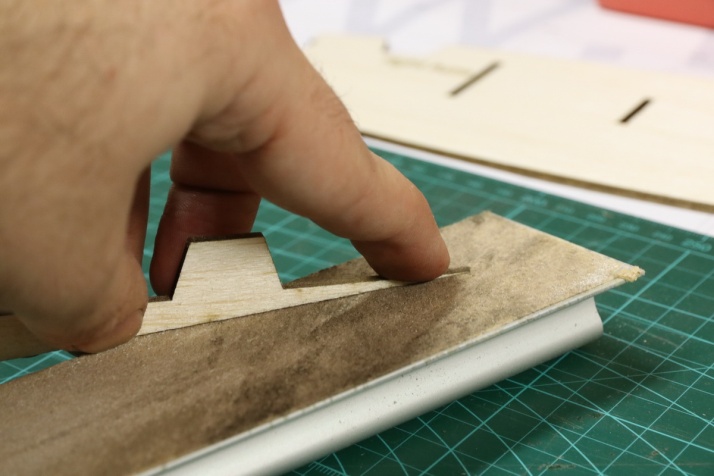

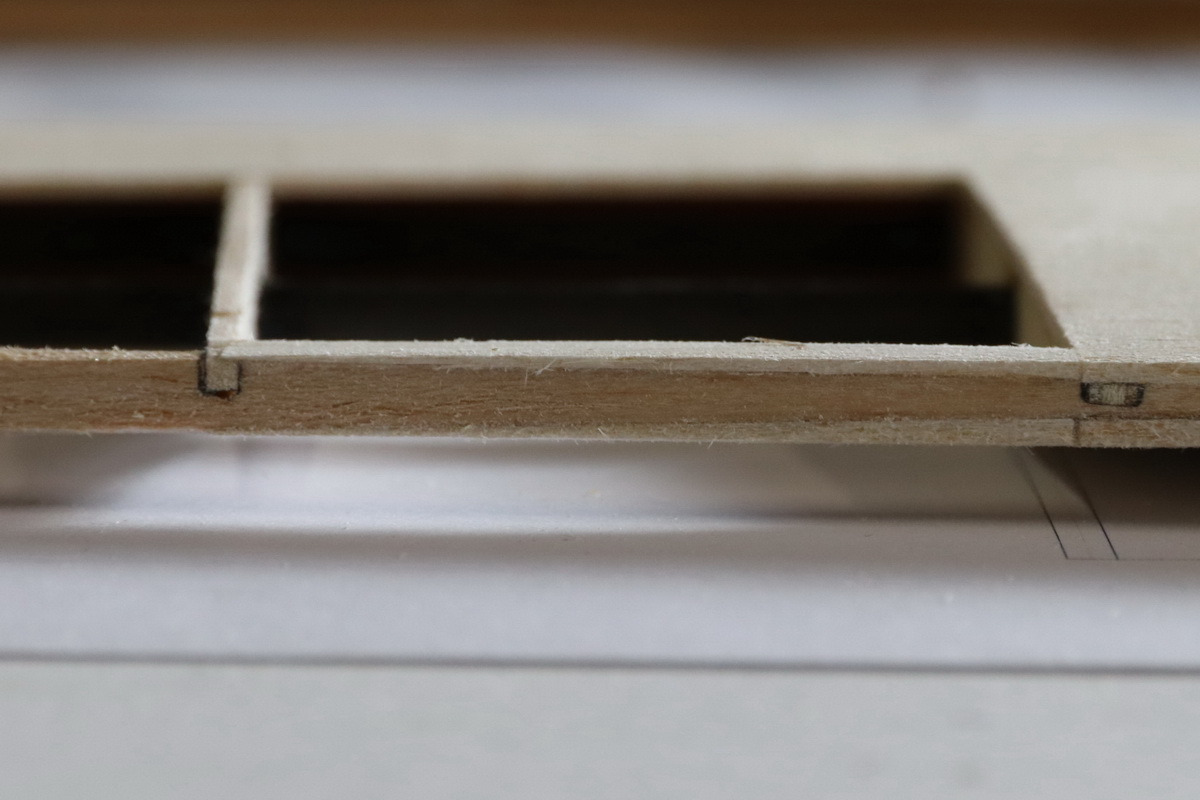

1. Lossnijden van de onderdelen door het doorsnijden van de brugjes. Bij de triplex onderdelen kost dat wat moeite, bij de balsa plankjes snij je er zo doorheen.

2. Bij het triplex plankje kan het nodig zijn om ook aan de achterzijde te snijden. Op een gegeven moment hoor je 'knak', dan is de brug door.

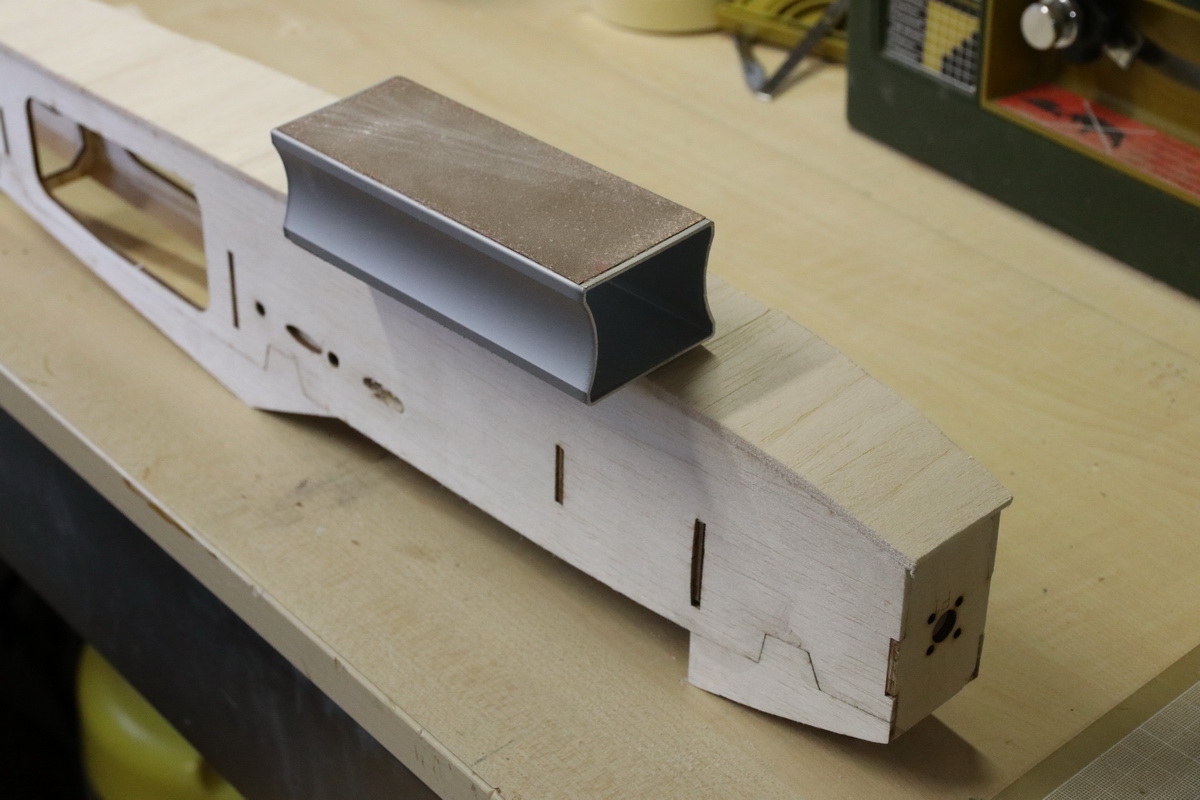

3. Bij de randen moet het zwart van het hout gehaald worden, dit is koolstof van het branden van de laser. Door het koolstof kan de lijm later minder goed hechten. De binnenzijde van een onderdeel als dit hoeft niet te worden gedaan, omdat dat stuk straks niet gelijmd hoeft te worden.

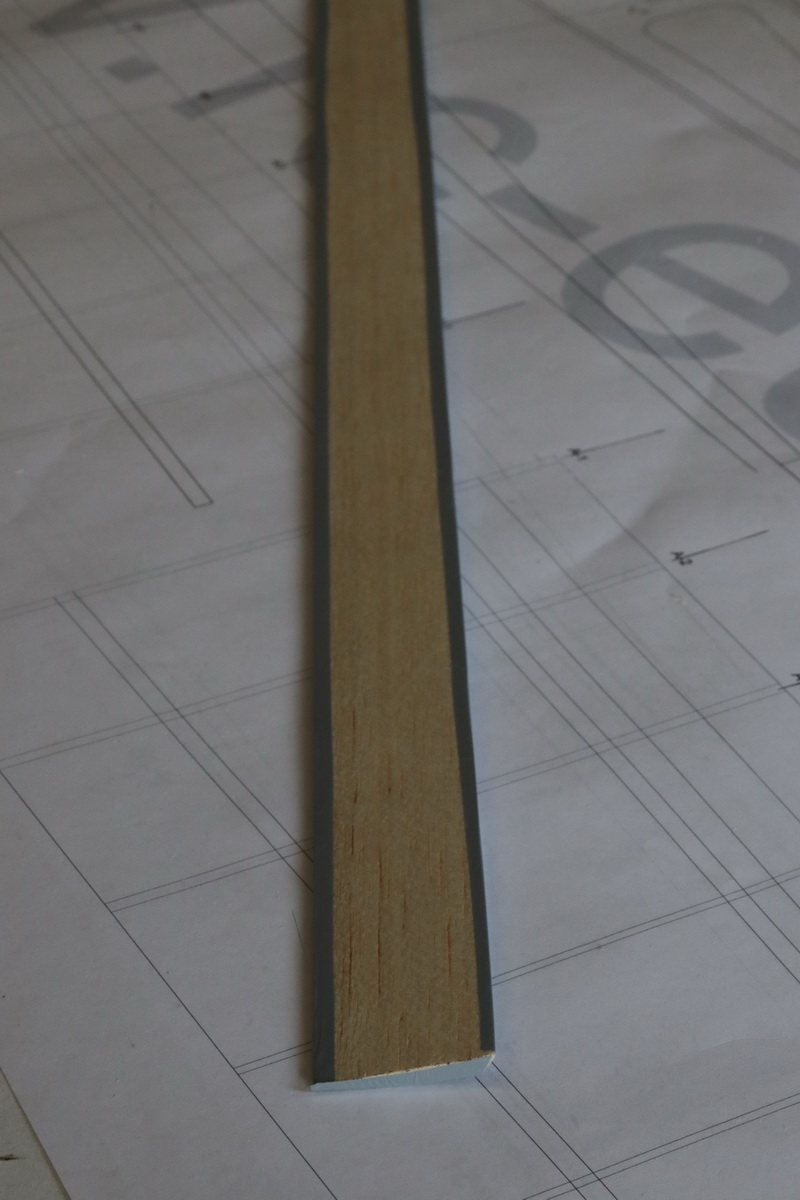

4. Voor grotere delen is een schuurlat handig.

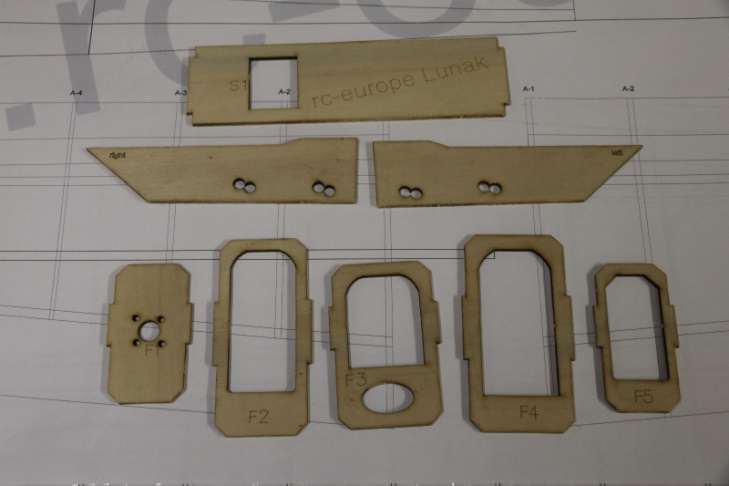

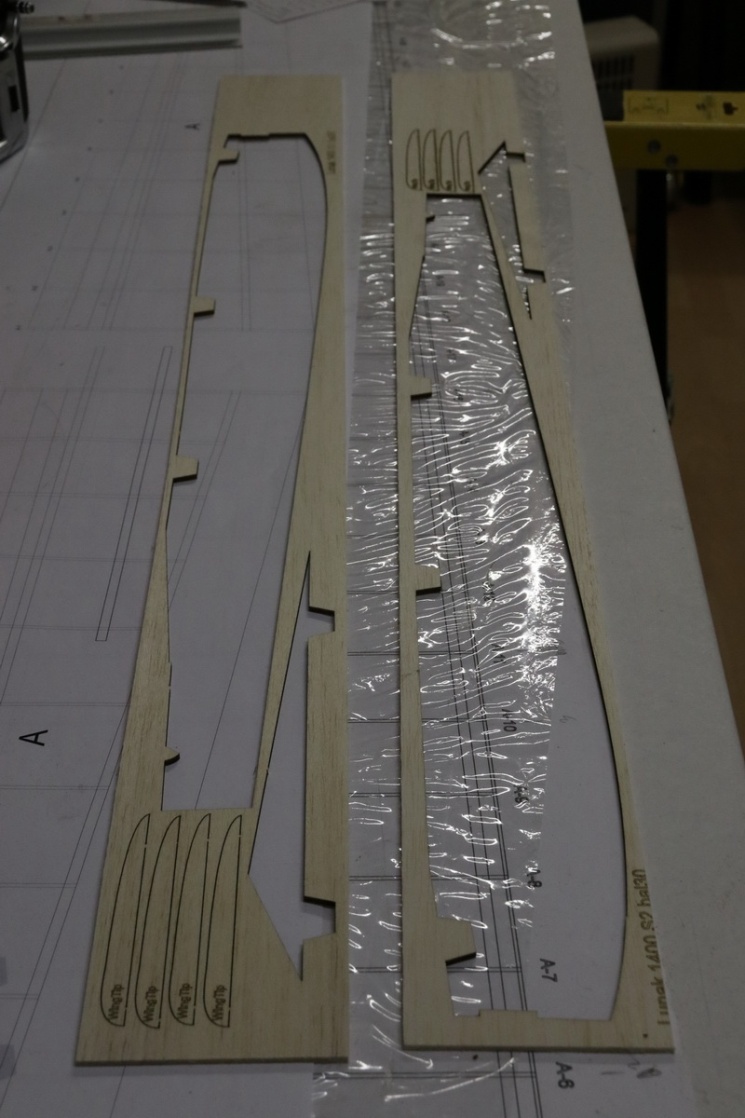

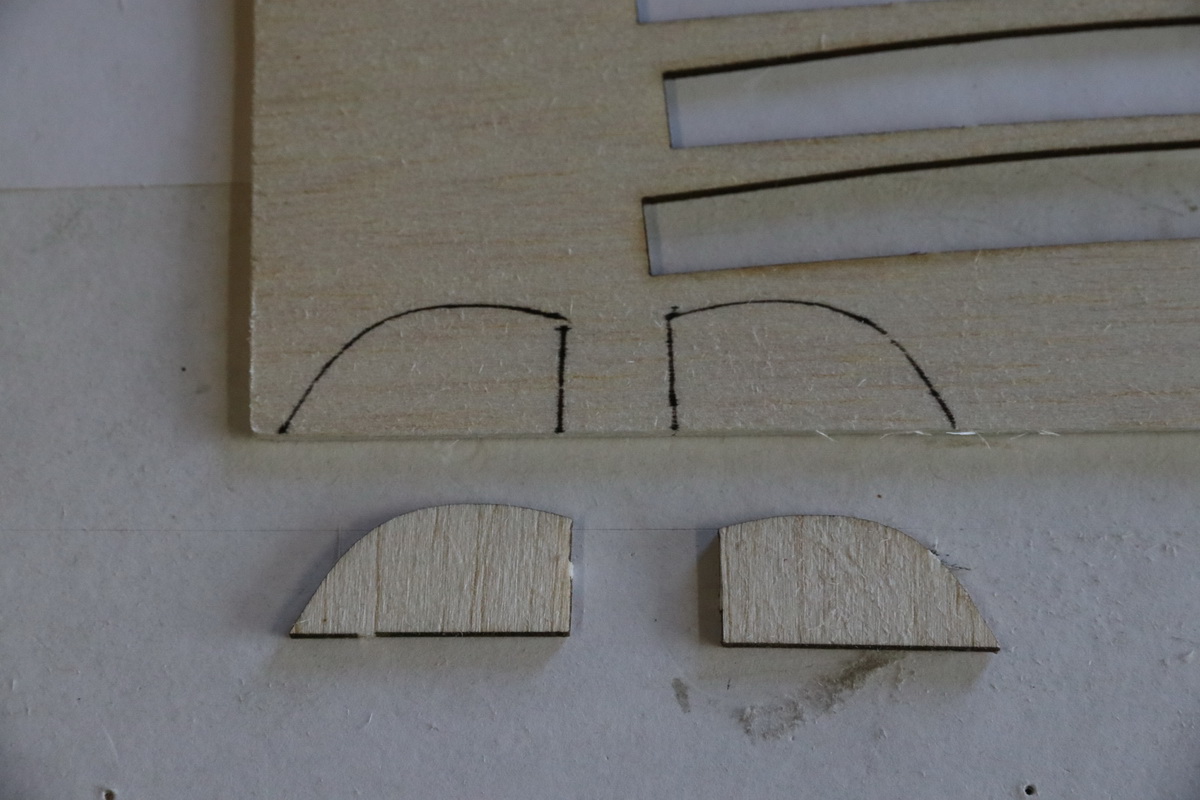

5. De onderdelen voor de romp uit het triplex plankje.

6. Vergeet bij de rompzijkanten niet de binnenzijde van de sleuven te doen, hier worden straks de spanten in gelijmd.

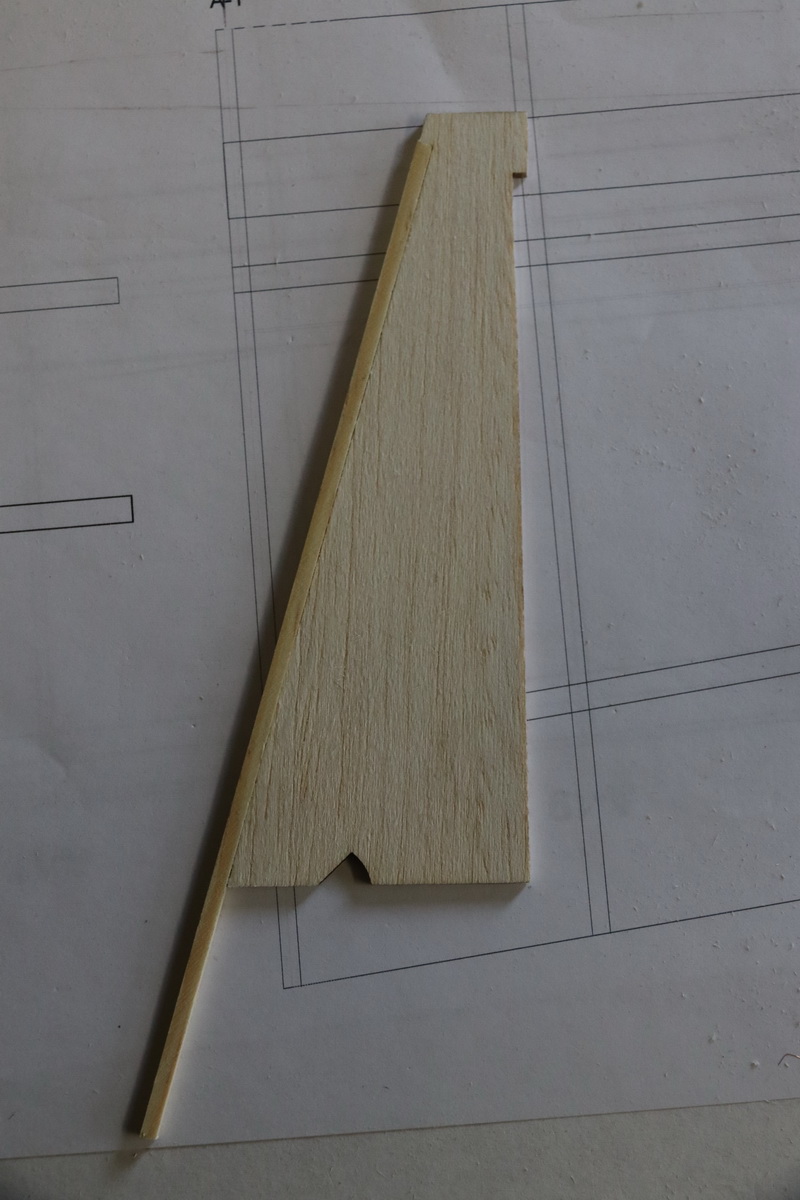

7.

Dunne balsa onderdelen zijn erg kwetsbaar, deze goed ondersteunen bij

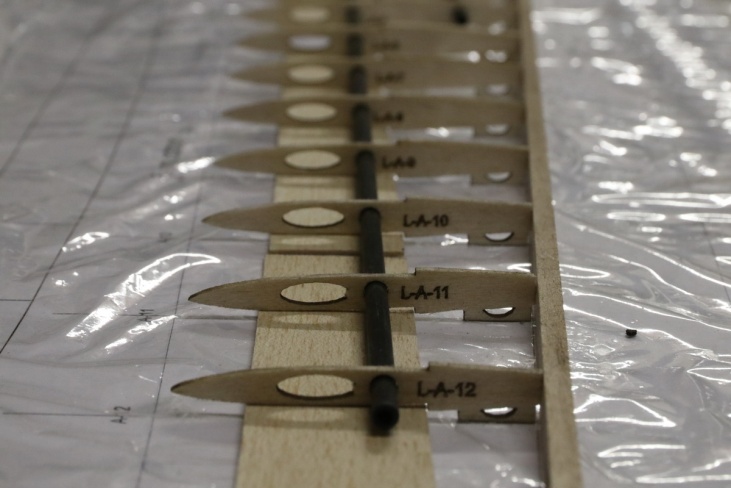

het schuren. Als er een stukje afbreekt, gewoon weer aan elkaar

lijmen met CA.

8. De plankjes waar de onderdelen uitkomen voorlopig nog even bewaren. Het kan zijn dat je later nog hout nodig hebt, bijvoorbeeld voor het beplanken van de romp.

9. Hou de onderdelen goed bij elkaar, bijvoorbeeld in een gereedschapsbox of doos.

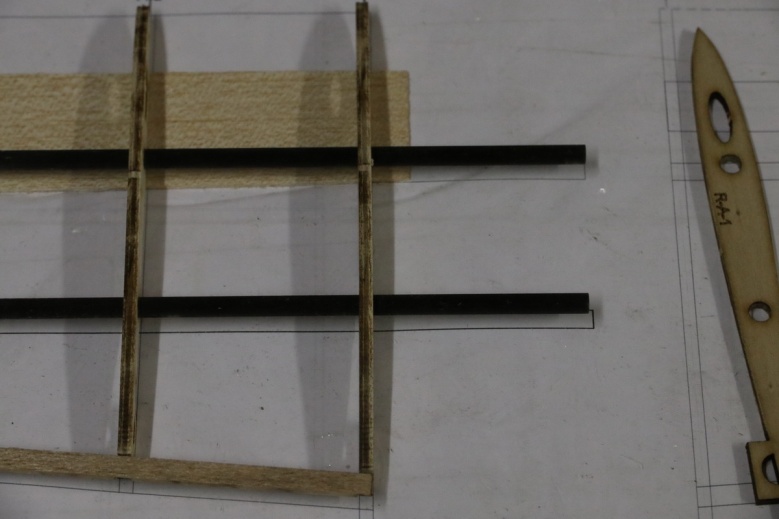

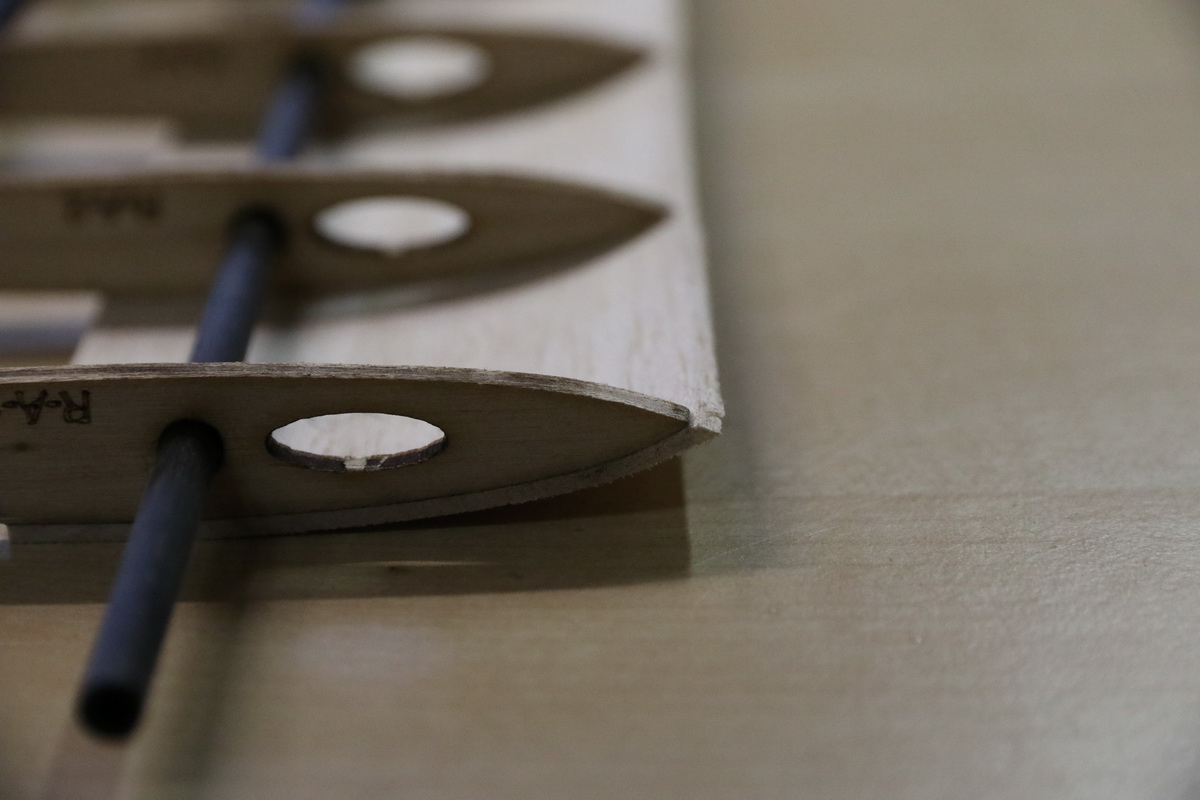

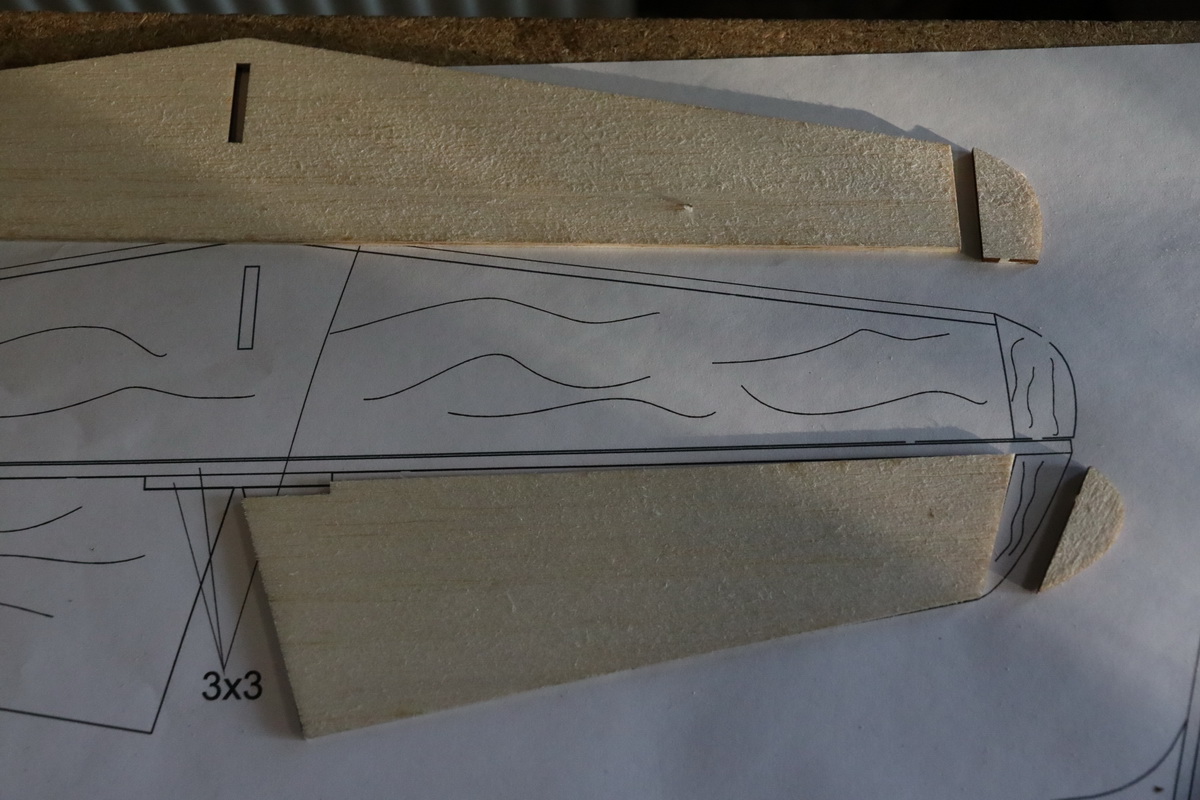

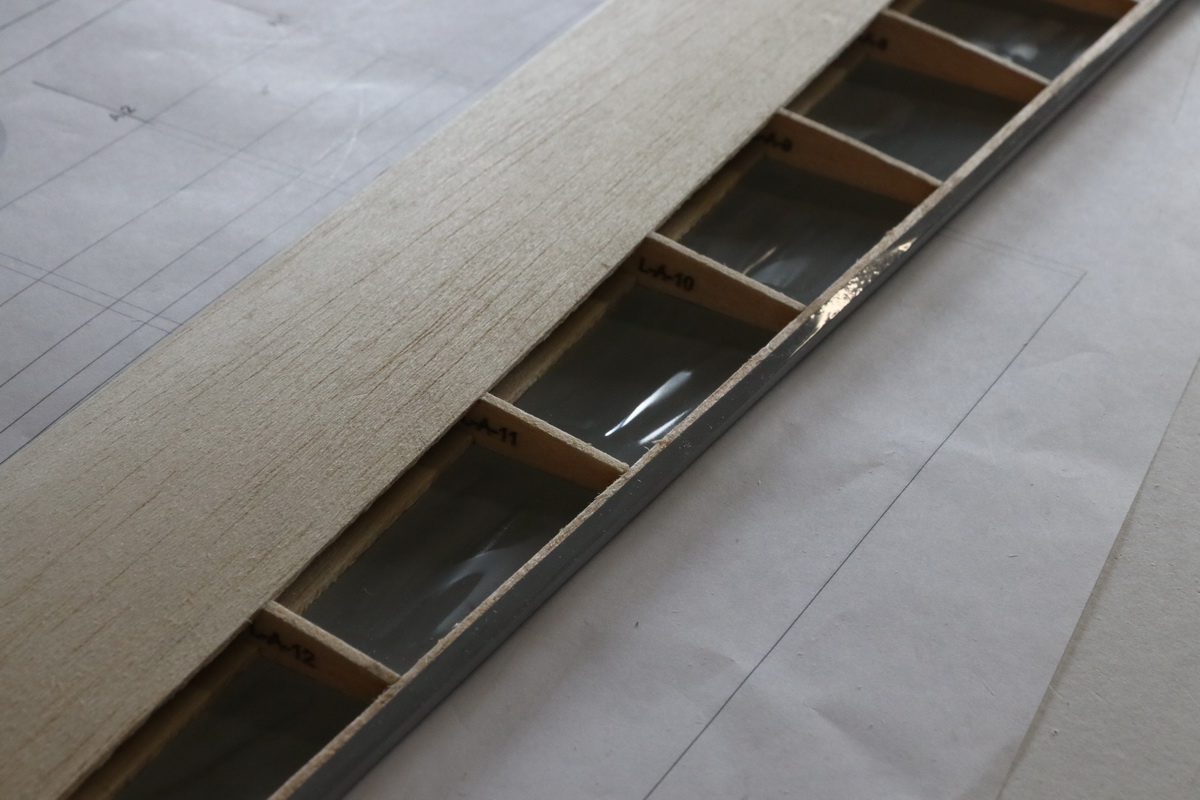

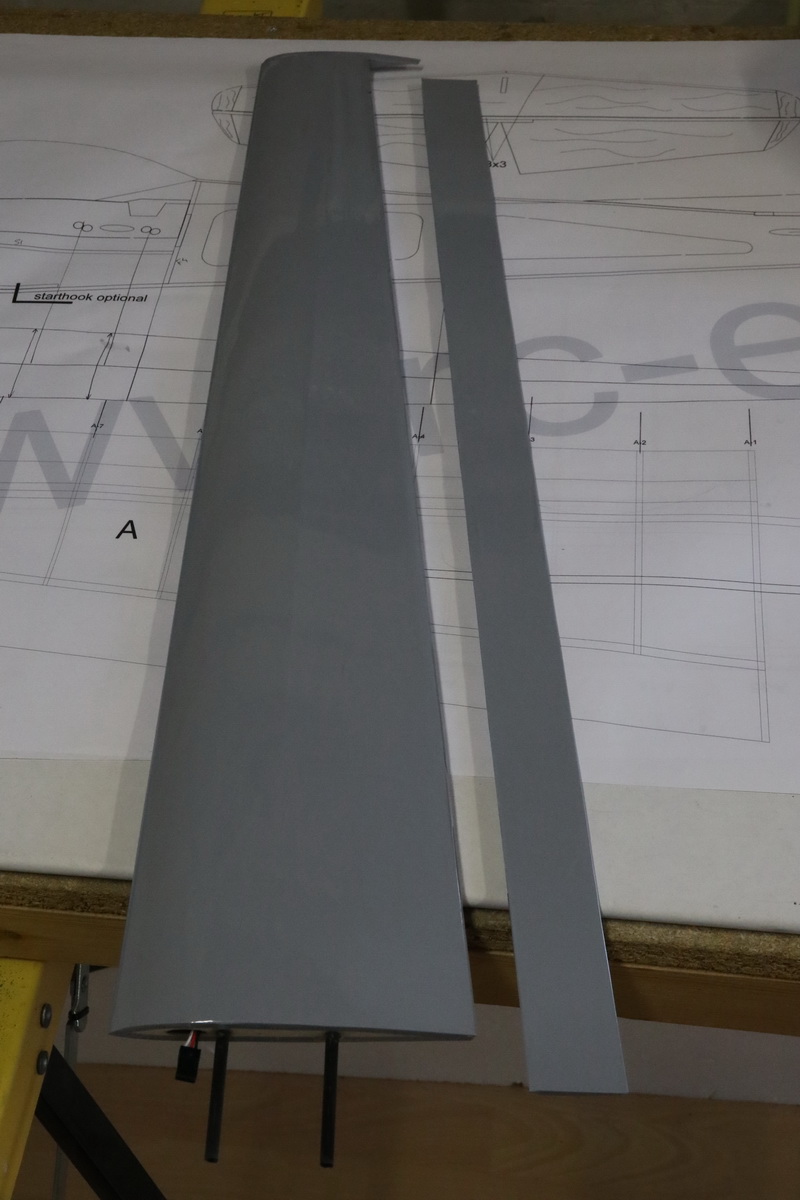

10. De ribben liggen netjes gesorteerd op de tekening. De achterlijst is inmiddels ook geprepareerd. Let op: er zijn L (links) en R (rechts) ribben. Deze mogen niet verwisseld worden! De positie van de liggers is anders.

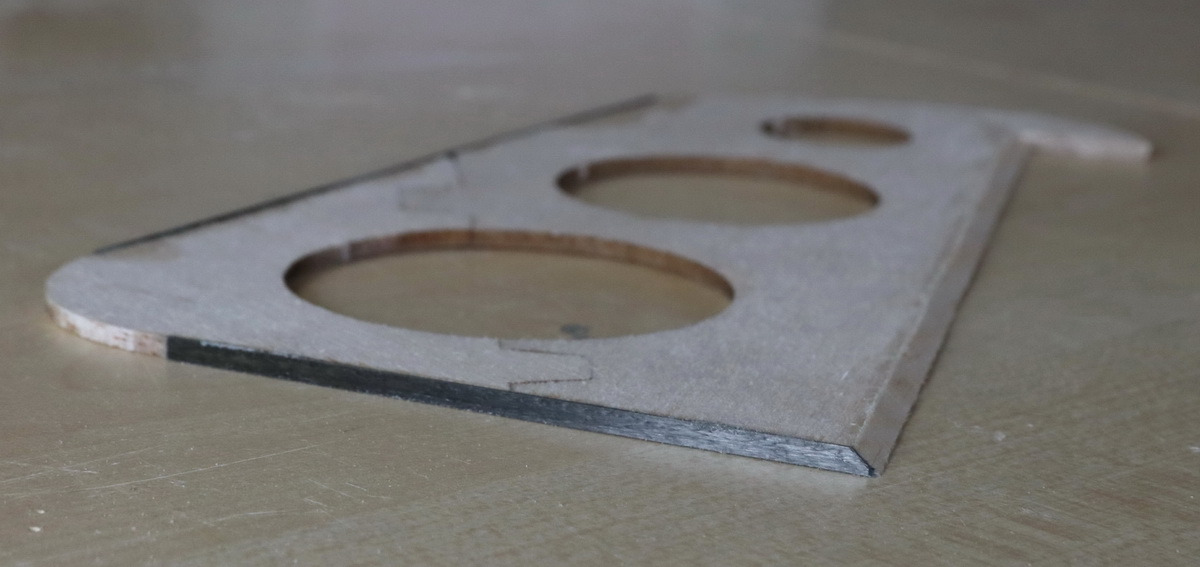

11. De koolstof liggers moeten in twee delen worden gedeeld. De positie op de tekening is niet helemaal juist. De lange ligger loopt tot de eennalaatste rib. Ik heb een deel van 70 en een deel van 30 cm gemaakt, dat komt goed uit. Ik heb het koolstof door'gezaagd' met de dremel en een diamantschijfje. Hierbij draag ik een stofmasker, het koolstof stof dat vrijkomt is volgens mij niet zo gezond. Schilderstape over het stuk dat je door gaat slijpen plakken, zorgt er dan weer voor dat het koolstof niet gaat splijten in de lengte richting.

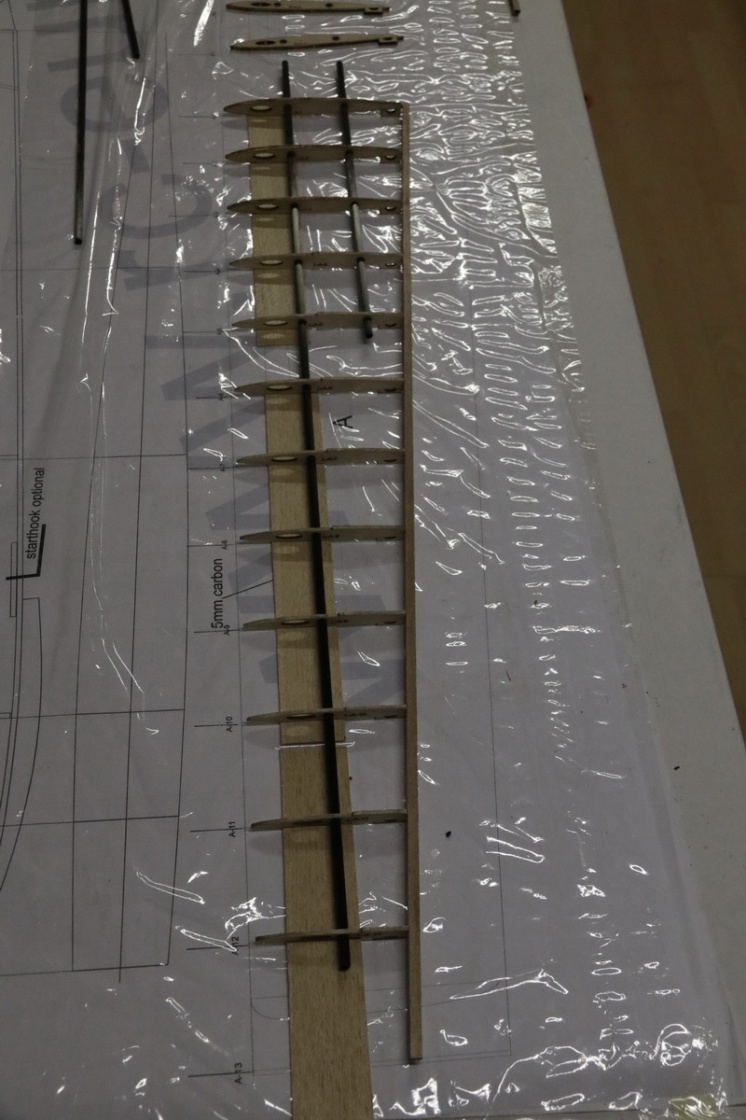

12. Alle ribben worden over de liggers geschoven. De passing is behoorlijk ruim, dat had strakker gekund met een cnc gesneden kit.

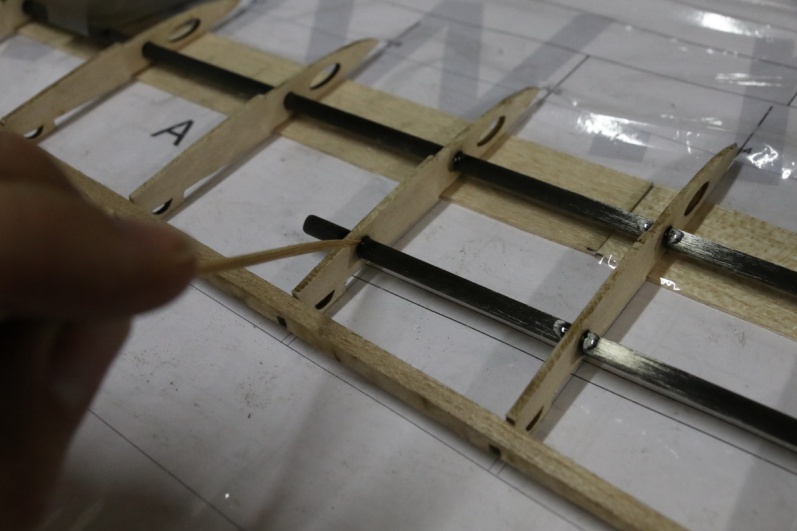

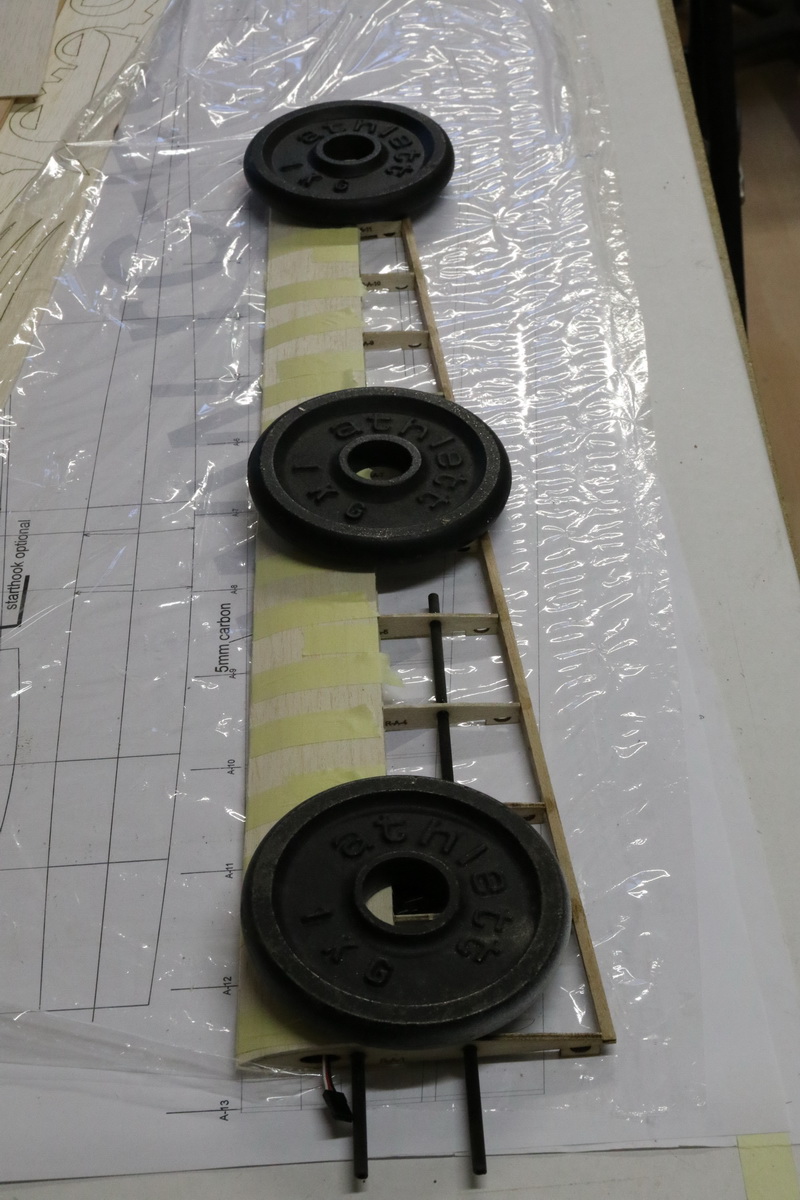

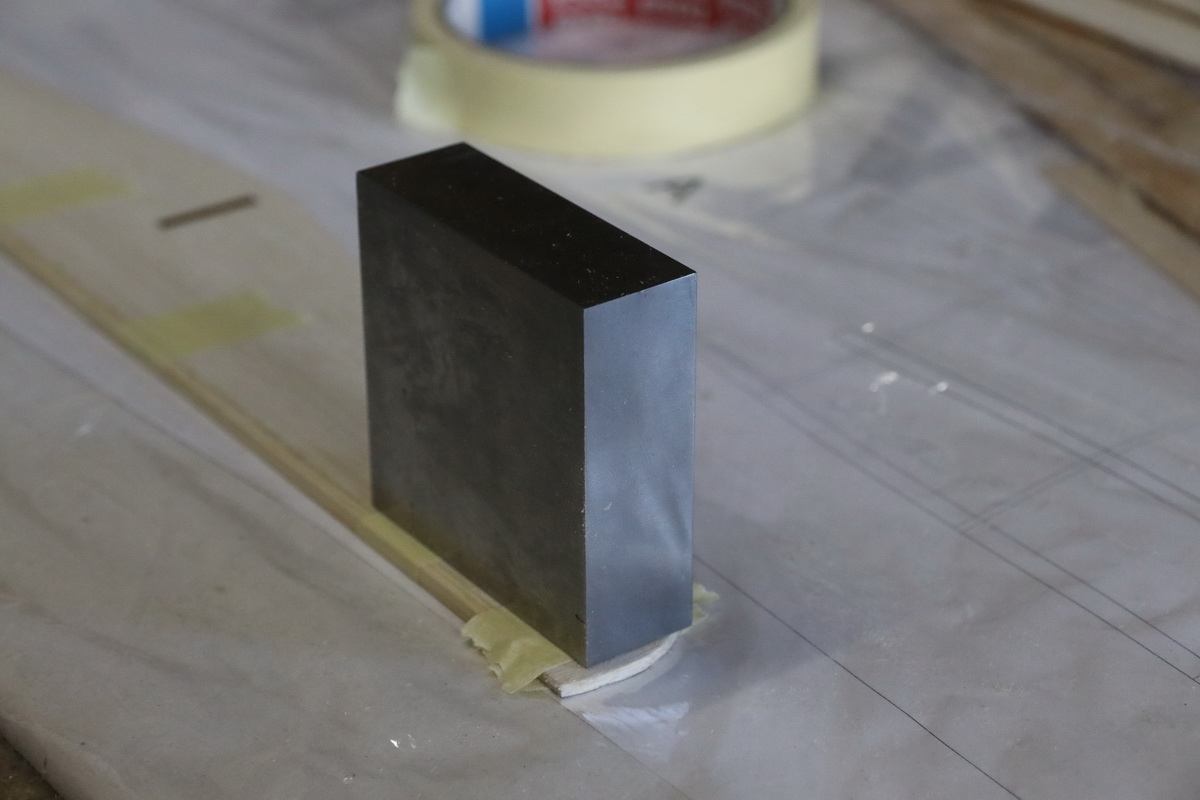

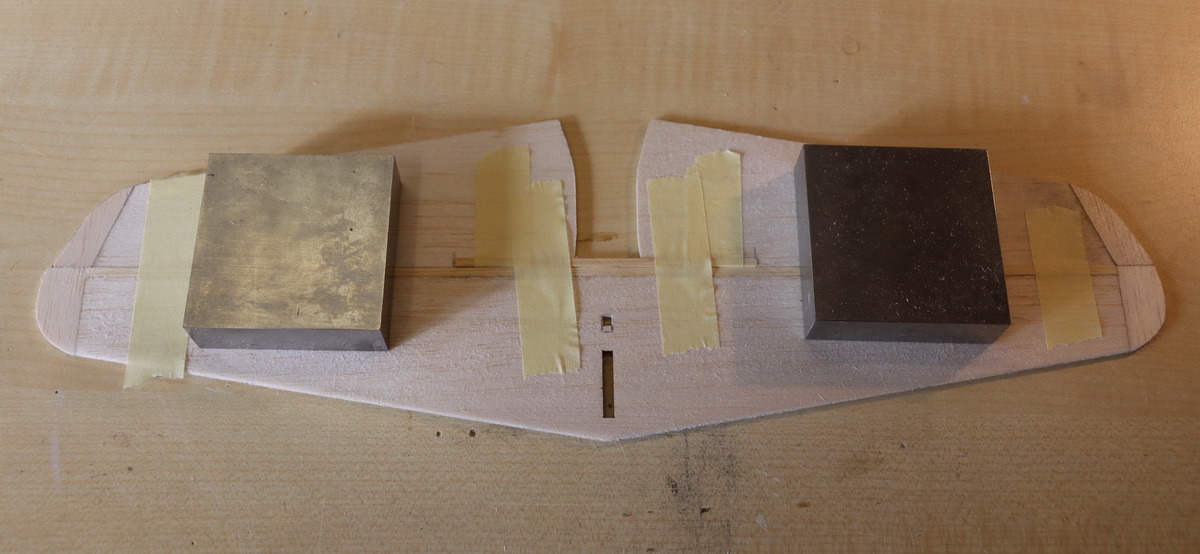

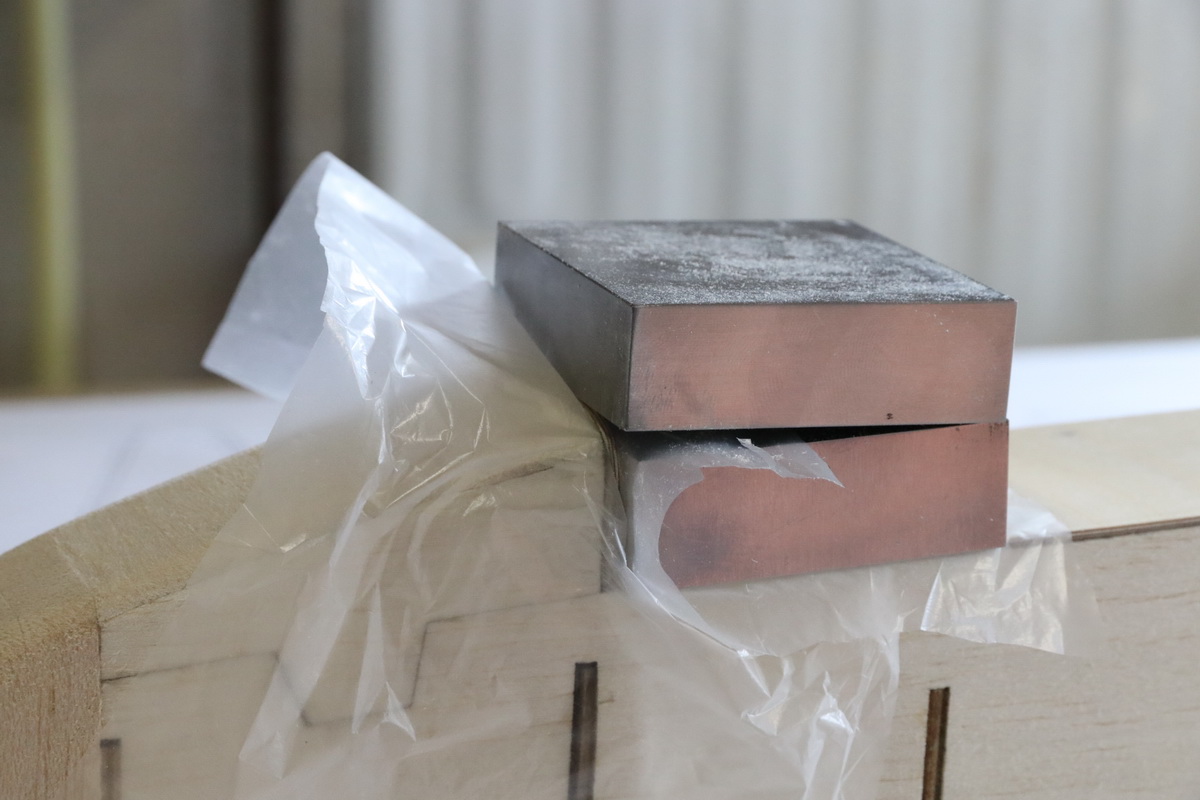

14. Onder de ribben moet 1,5 mm balsa komen. Dit volgt nog, maar ik heb nog 1,5 mm balsa liggen, dus wat stukjes gemaakt om onder de ribben te leggen. Dit moet je er wel onder hebben als je de boel gaat verlijmen, anders liggen de ribben niet in de juiste hoek ten opzichte van elkaar. De achterlijst leek initieel niet lekker te passen, maar hij moest andersom dan ik verwacht had. Het dikste deel komt bij de tip, het dunne deel bij de wortel van de vleugel.

15. Alle ribben netjes oplijnen op de tekening.

16. Zorg dat de juiste lengte van de liggers uitsteekt bij de wortel. Iets minder is niet erg, meer mag niet.

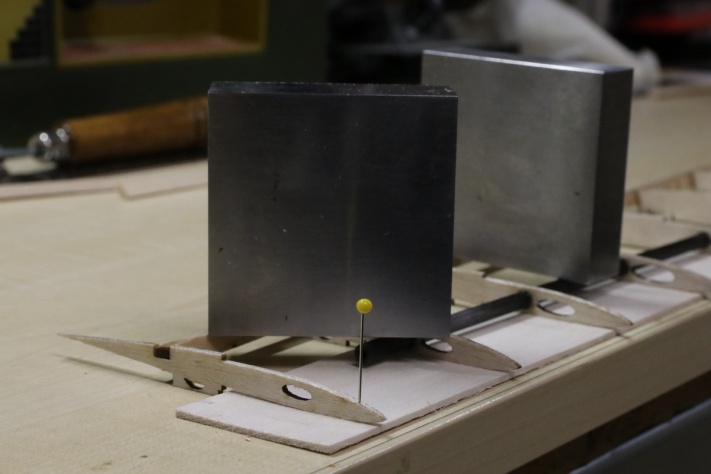

17. Bij het lijmen zet ik wat gewicht op de hoofdligger. Als de ribben te 'los' op de plank liggen dan kan het zijn dat enkele ribben iets verdraaid worden ingelijmd. Door de ribben enige druk op de tafel te geven is de juiste hoek gewaarborgd. Ik heb toch ook een laagje plastic tussen de 1,5 mm balsa plankjes en de ribben gelegd, anders lijm ik de plankjes straks per ongeluk aan de ribben vast.

18. Beetje lijm tussen de ligger en de rib laten lopen aan beide zijden van de rib.

19. Met de punt van een sateprikker wrijf ik de lijm over het hele scheidingsvlak.

20. Ook de achterlijst wordt zo verlijmd aan de ribben. En na relatief korte tijd heb je dan het begin van een vleugel in je handen.

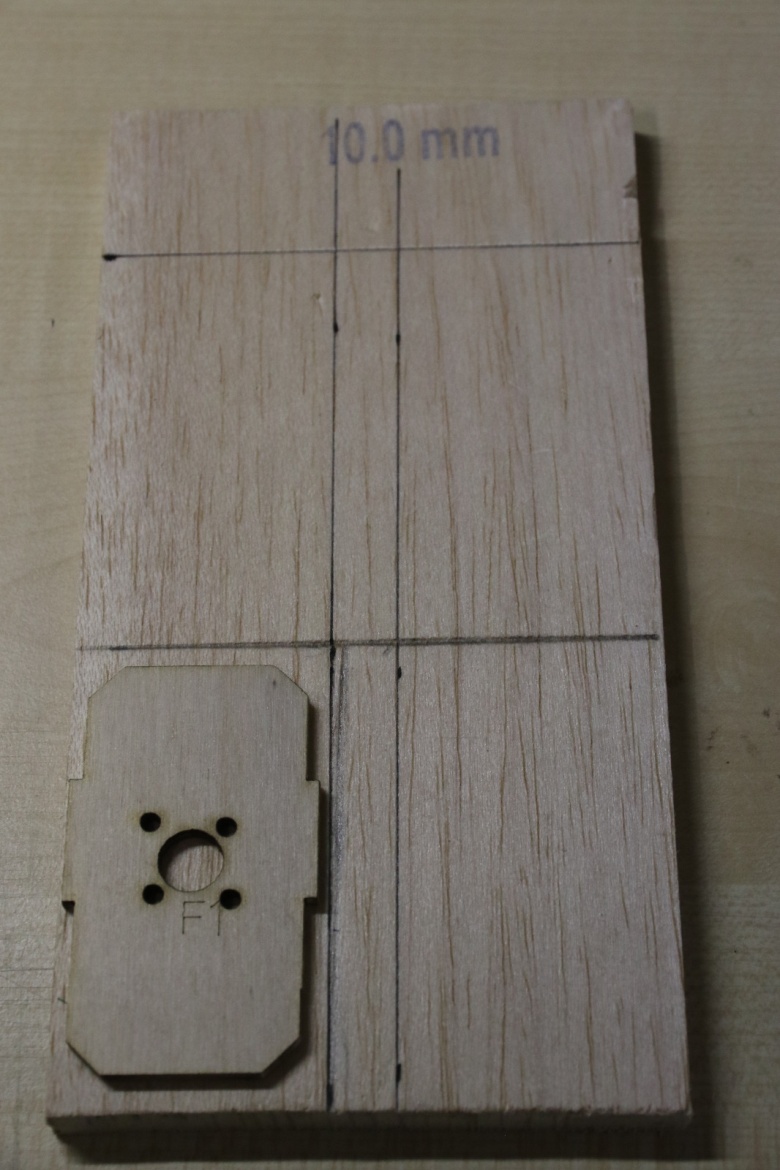

21. Het neusje wordt gemaakt uit het kleine 10mm plankje. Deze moet in 4 stukken worden verdeeld. Als maar gebruik ik het voorste spant F1. Aan alle zijkanten maak ik de neus net wat breder, als we straks de romp gaan schuren dan schuren we hem terug tot exact de rompbreedte. Hou er rekening mee dat boven en onder 3 mm beplanking komt, daar moet je dus extra breed ruimte houden.

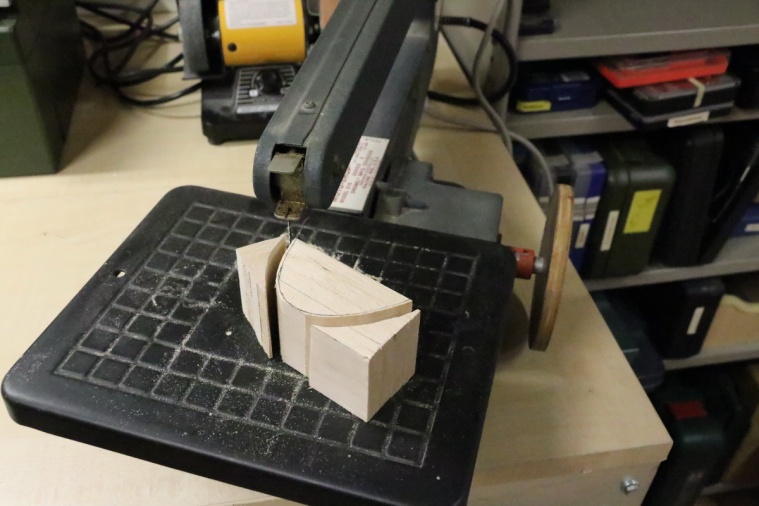

22. De lijnen worden uiteraard goed haaks afgetekend. Voor het zagen gebruik je een decoupeerzaag of figuurzaag.

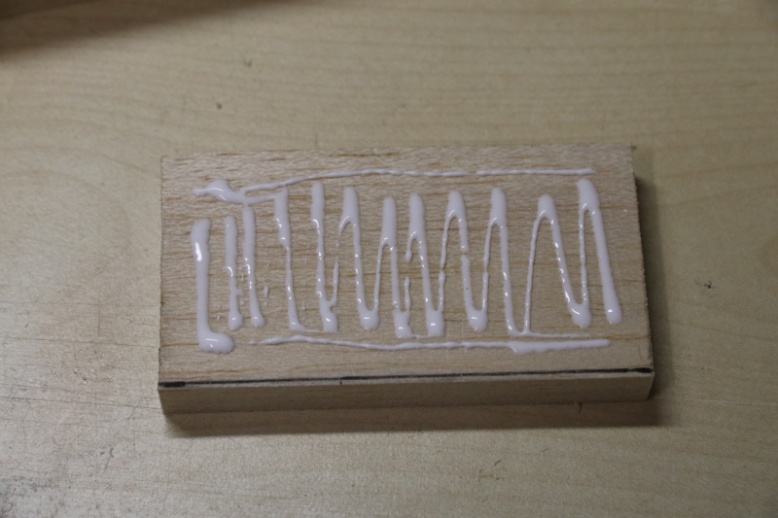

23. Ik lijm de 4 blokjes op elkaar met witte houtlijm. Hoeft niet al te uitbundig gesmeerd te worden, je hebt genoeg contactvlak voor een solide verbinding.

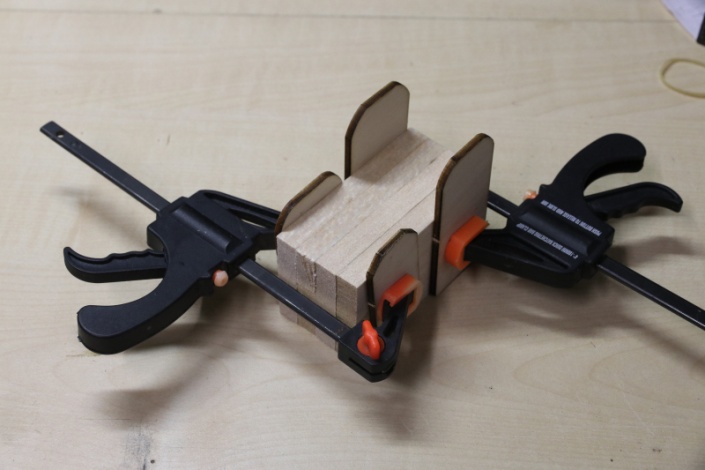

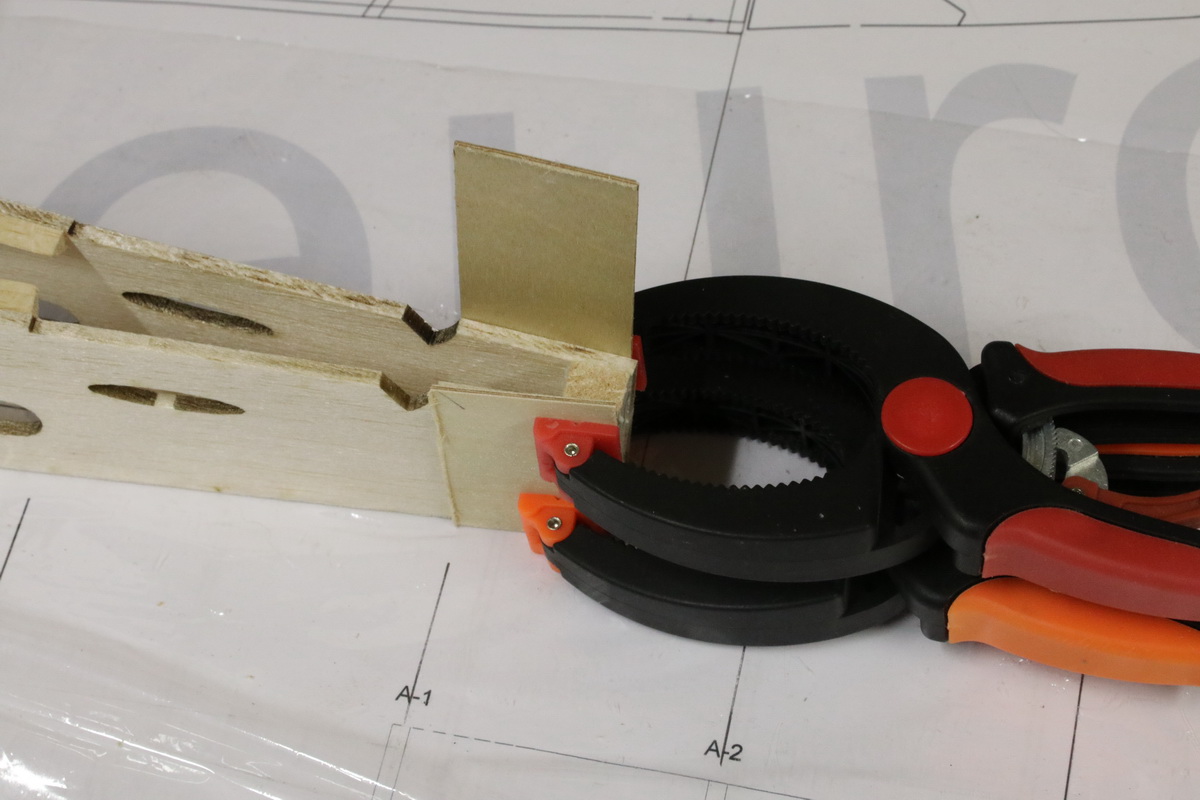

24. Als de blokjes ingesmeerd zijn met lijm even goed met elkaar uitlijnen zodat je een strak blok krijgt. Dan aandrukken met lijmklemmen. De lijmklemmen liever niet direct op balsa zetten, balsa is zo zacht dat je dan afdrukken krijgt. Dus altijd een ander stukje hout ertussen. Ik gebruik hier resthoutjes die uit de rompspanten komen. De lijmklemmen zijn om-en-om geplaatst omdat het blok anders omvalt (wat overigens niet erg zou zijn....).

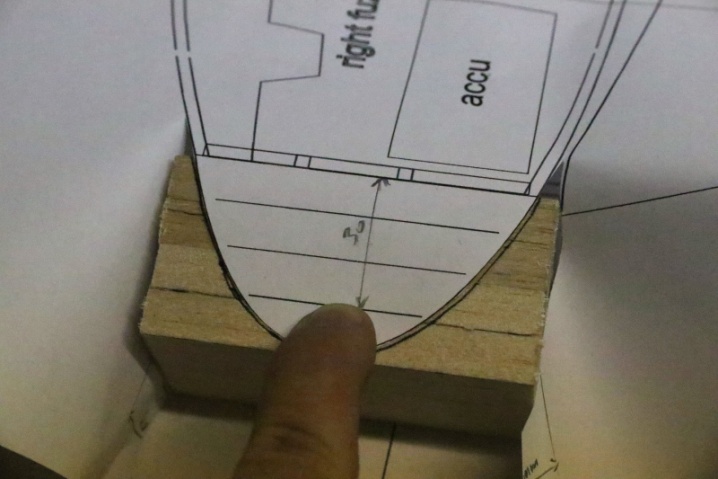

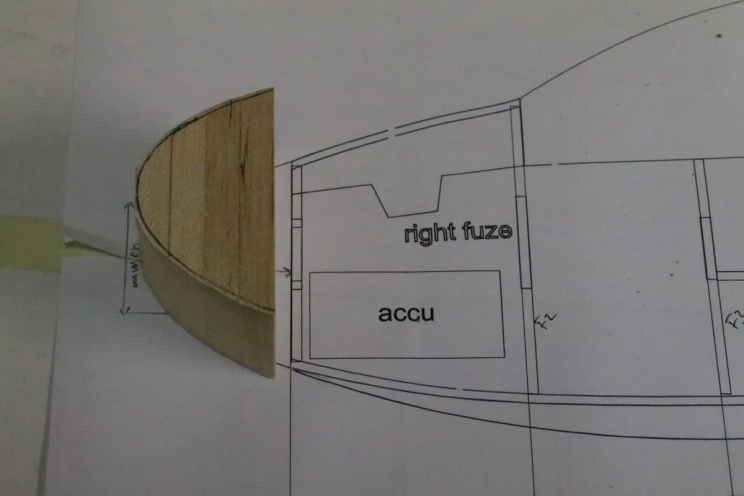

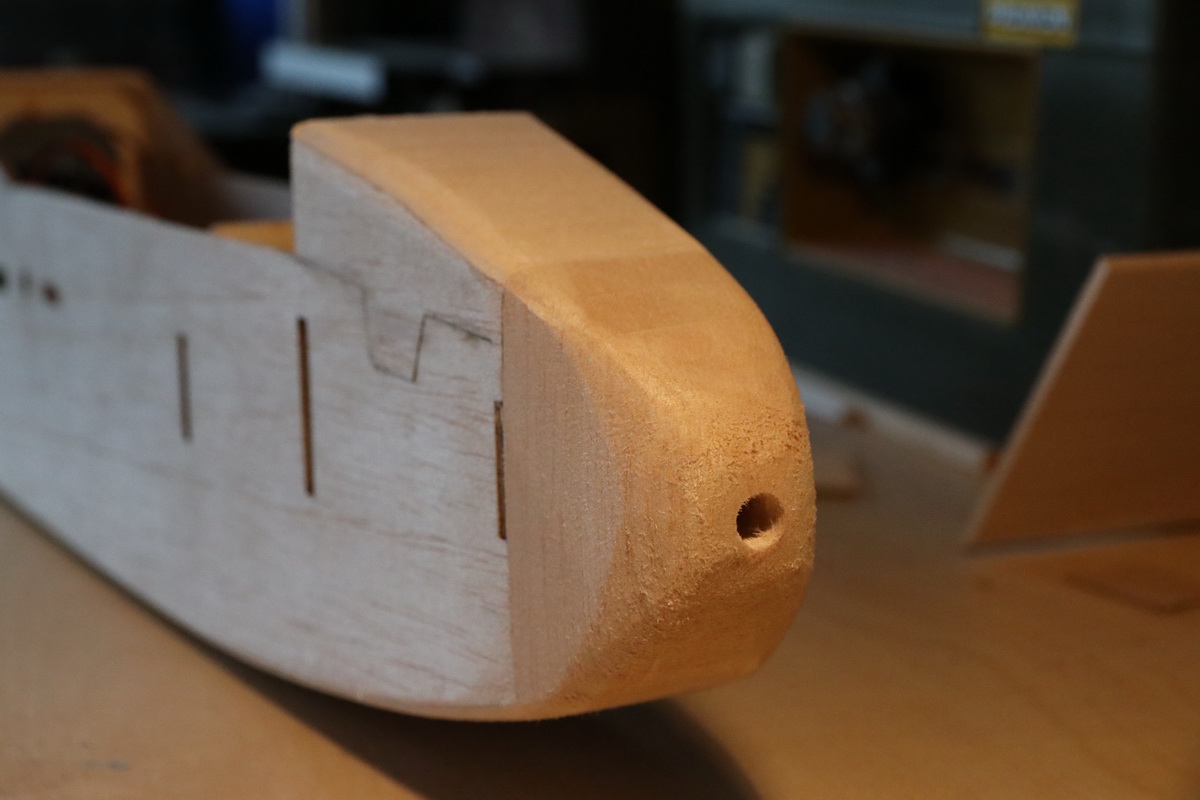

25. Als de lijm droog is teken ik de neus af op het blok.

26. Ik zaag het blok iets te ruim uit, later met schuren krijgt het zijn uiteindelijke vorm. Ik heb een figuurzaagmachine, maar ook hier kun je een gewone figuurzaag of decoupeerzaag gebruiken. Net wat je voorhanden hebt.

27. En dan is het neusje alvast klaar.

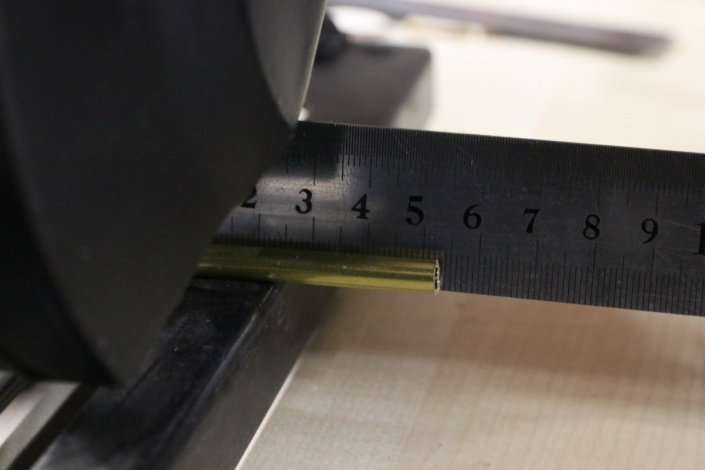

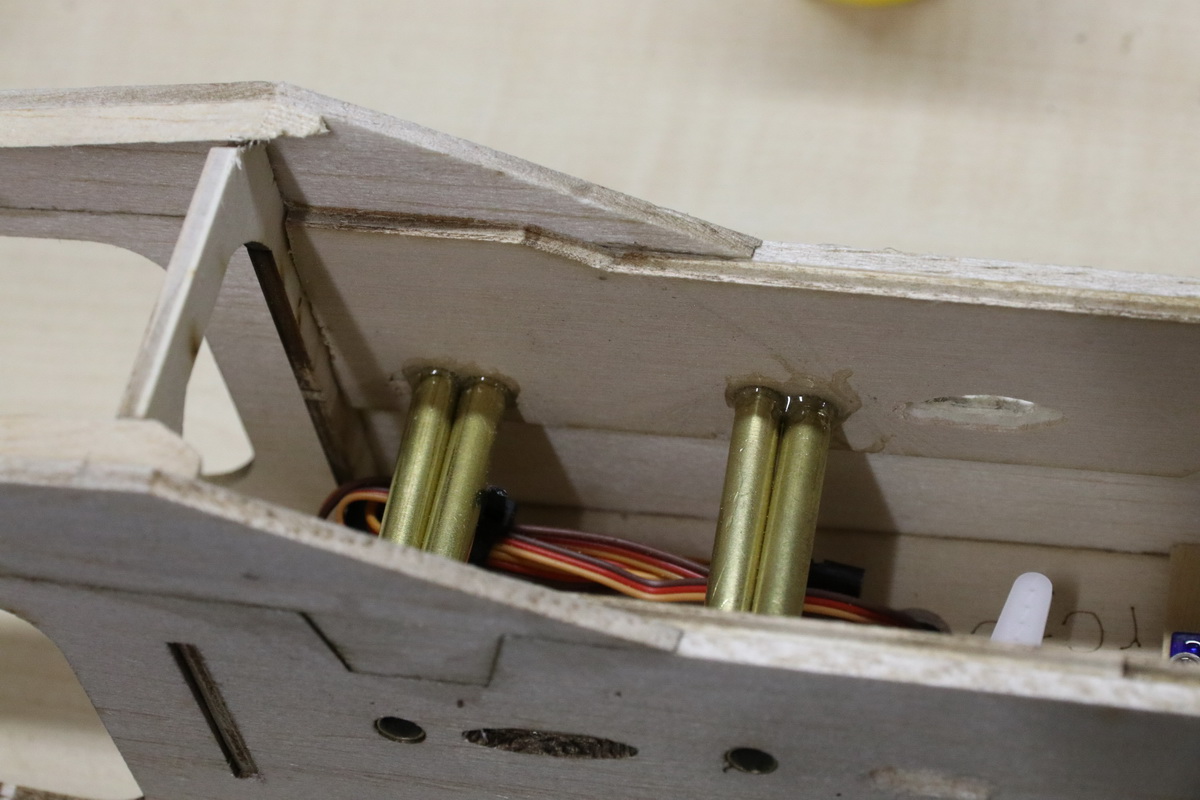

28. De messing buis moet in 4 delen verdeeld worden. Deze moeten net zo breed als de romp worden. Ik hou ze net iets smaller zodat de buizen niet aan de zijkant van de romp uitsteken. Als de buizen uitsteken kunnen de vleugels niet vlak tegen de romp. Ik meet de breedte van spant F4: 5,45 mm. Ik zaag de messing buis in stukken van 5,3 mm.

29. Goed meten, lineaal tegen de slijpschijf houden.

30. De randen van de buis hebben flinke bramen.

31. Ook de bramen aan de binnenzijde moeten worden verwijderd, anders raakt de koolstof ligger beschadigd als hij erin schuift. Krassen in het koolstof verzwakken de ligger.

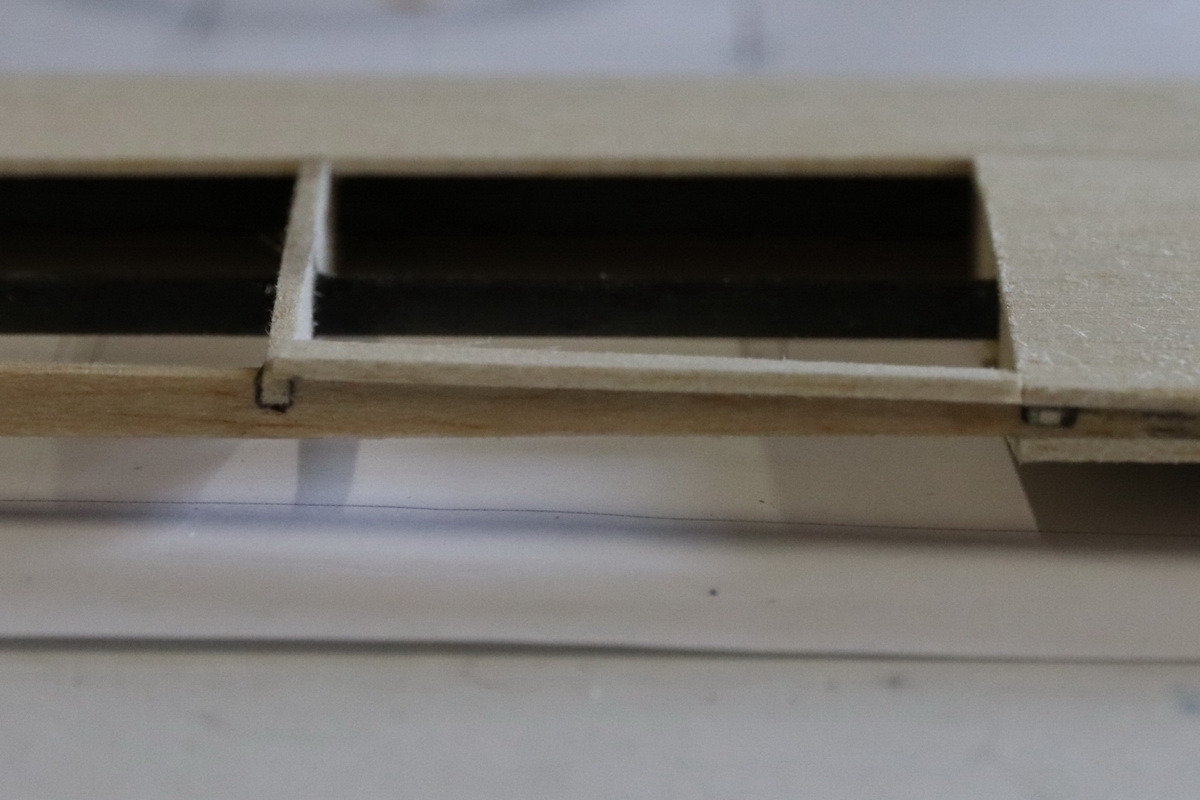

Als je de romp alvast gaat bouwen: lijm de messing buisjes nog NIET in de romp! Als de uitlijning net niet klopt dan krijg je de vleugels er niet goed ingeschoven, en dat is moeilijk aan te passen. Eerst de romp bouwen, dan met los passen kijken of de vleugelliggers soepel in de buisjes lopen. De gaten kunnen dan nog makkelijk iets worden aangepast. Buisjes daarna pas in de romp lijmen.

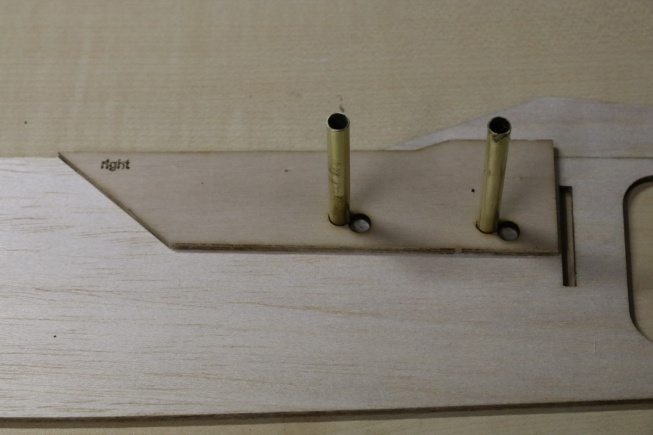

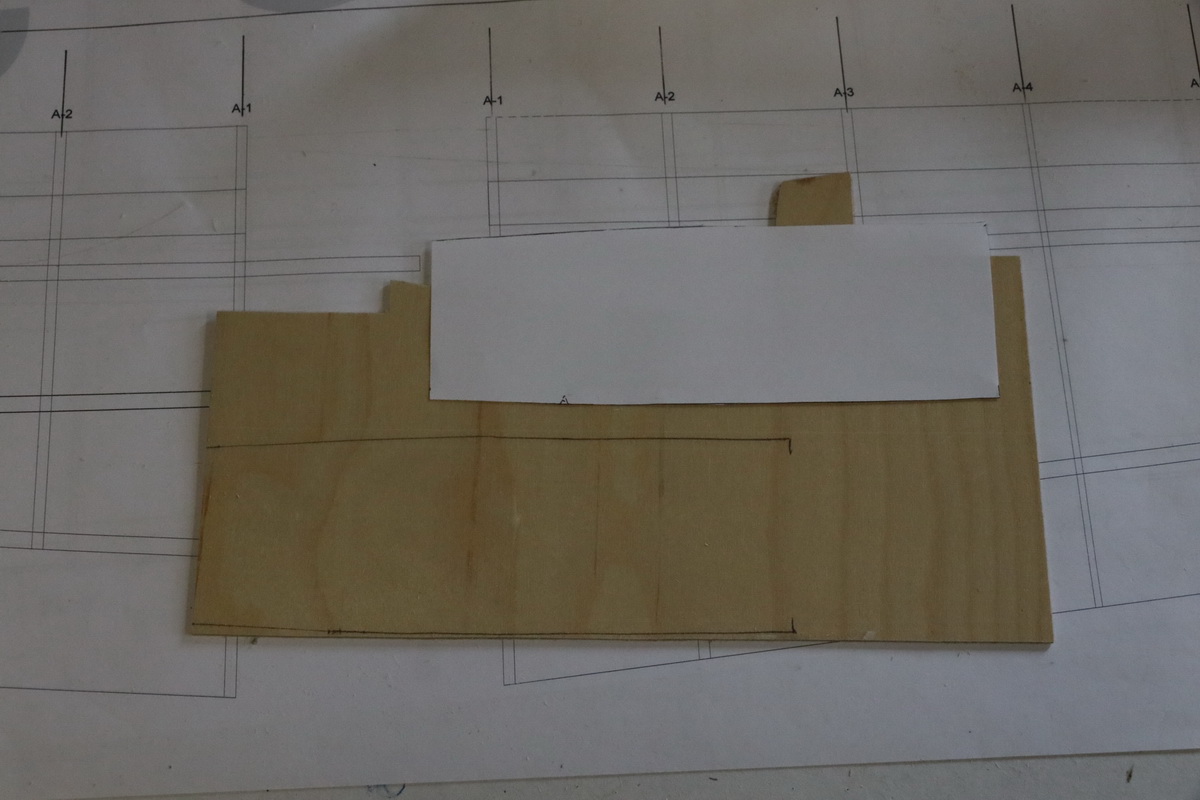

32. Deze plankjes zorgen dat de romp wat steviger is rond de vleugelpennen. Bij het inlijmen zet ik de messing buizen voor de vleugelpennen in de gaten om de gaten van de 2 plankjes goed uit te lijmen. Als de boel uitgelijnd is kunnen de buisjes er weer uit worden genomen.

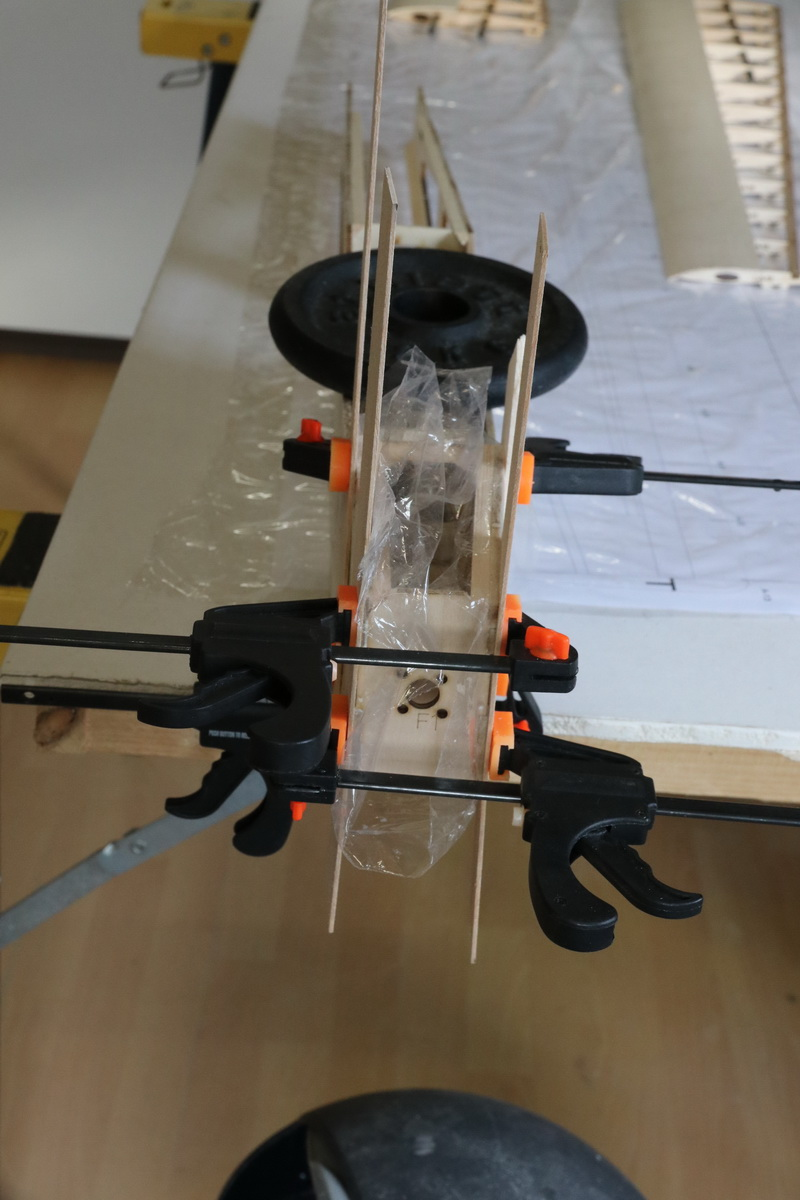

33. Aandrukken met een gewicht van een fitness halter. Zo een 20 minuten laten liggen.

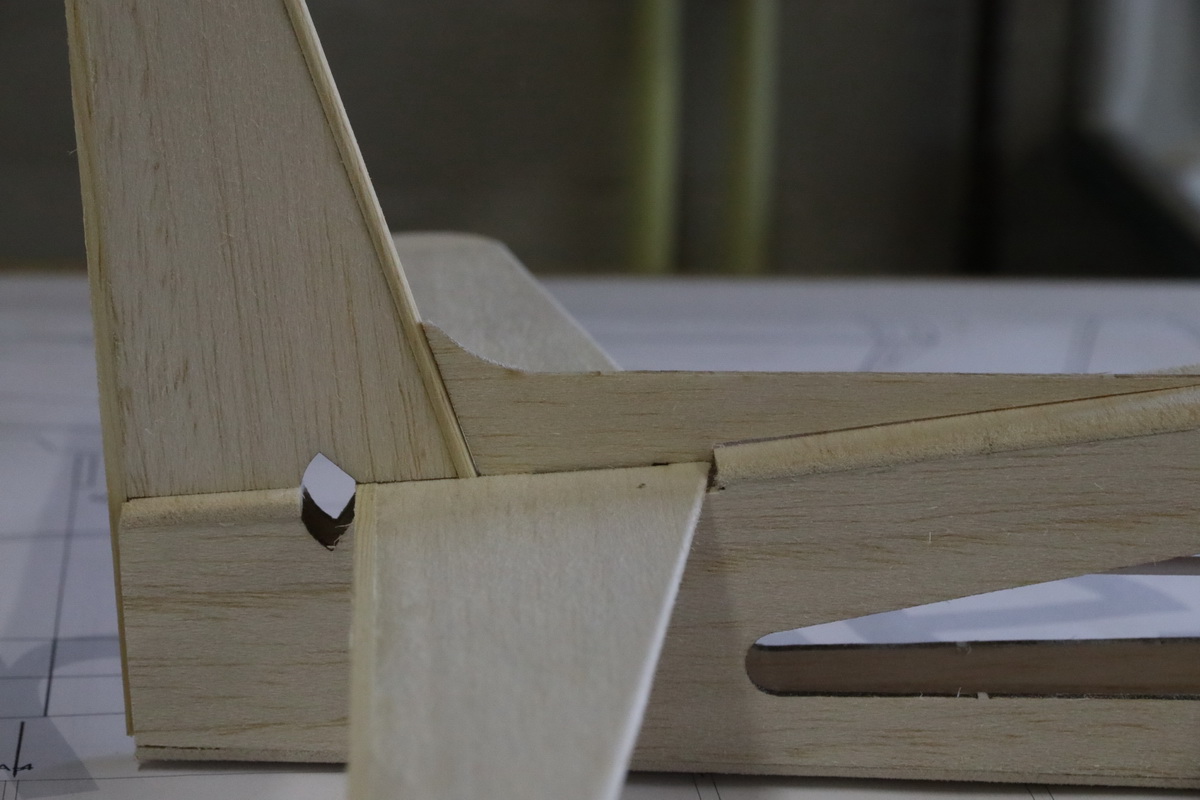

34. De houten driehoekslatten dienen ter versteviging van de hoeken van de romp. Deels lopen die recht, maar voor een deel ook krom. Om het hout makkelijker die kromming te laten volgen zaag ik het in om de cm. Dit hoeft dus alleen in het deel waar de driehoekslat een kromming van de rompzijwand moet volgen. Waar de lat recht blijft hoeft hij niet te worden ingezaagd.

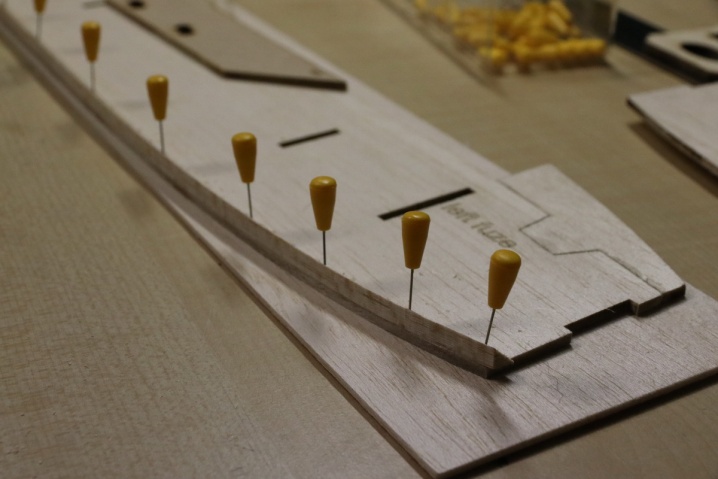

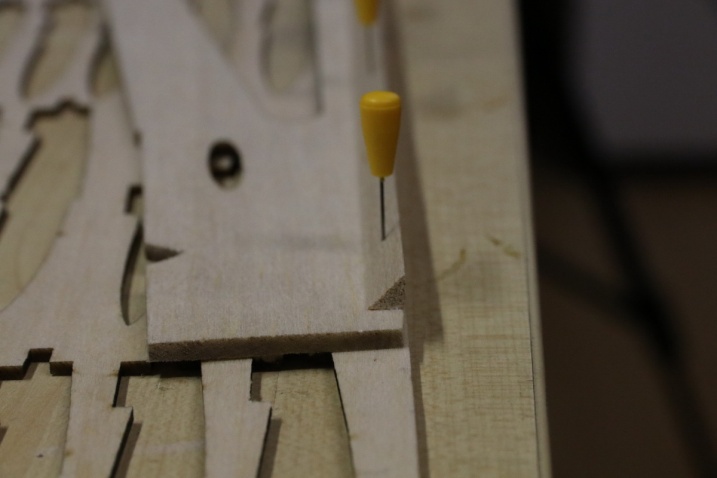

35. Tijdens het lijmen pin ik de driehoekslat vast op de rompzijwand met een aantal pennen. Gewone spelden kunnen ook prima. Ik heb er nog een plankje hout onder gelegd om de spelden wat extra houvast te geven.

36. Zo moet de driehoekslat op de rompzijkant worden gelijmd. Liever een haartje uitsteken ten opzichte van de rompzijwand dan een haartje 'binnen de lijntjes'. Alles wat buiten de rompzijwand steekt kun je straks makkelijk vlak schuren met de rompzijwand.

37. Alle driehoekslatten op hun plek. Je moet goed uitkomen met de 3 latten. Onderkant + korte stuk bovenkant = 1 lat (2x), lange stuk bovenkant romp is minder dan een halve lat (2x).

Algemene tip: laat lijmpotjes nooit lang open staan. Als ik lijm aanbreng draai ik altijd meteen de dop weer op de fles. Ook al weet ik dat ik 2 minuten later de lijm toch weer nodig heb. Zowel houtlijm als CA worden hard als je ze te lang blootstelt aan verse lucht.

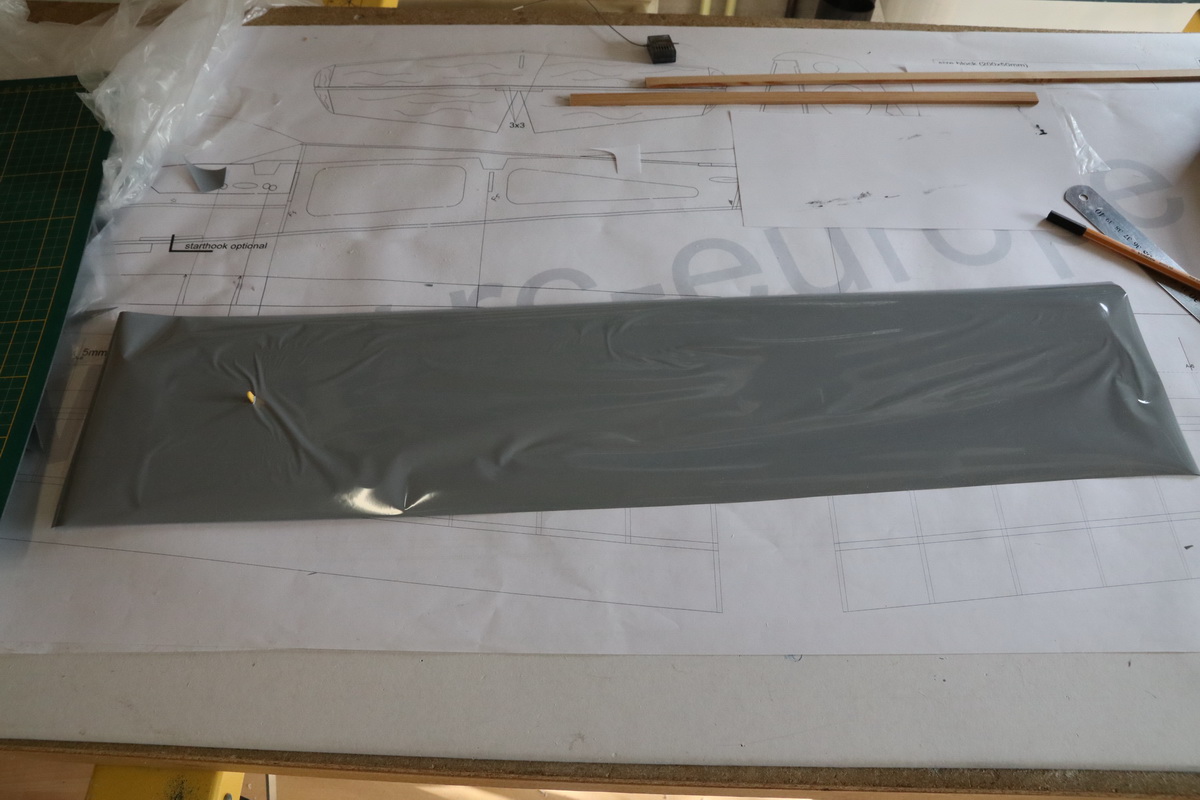

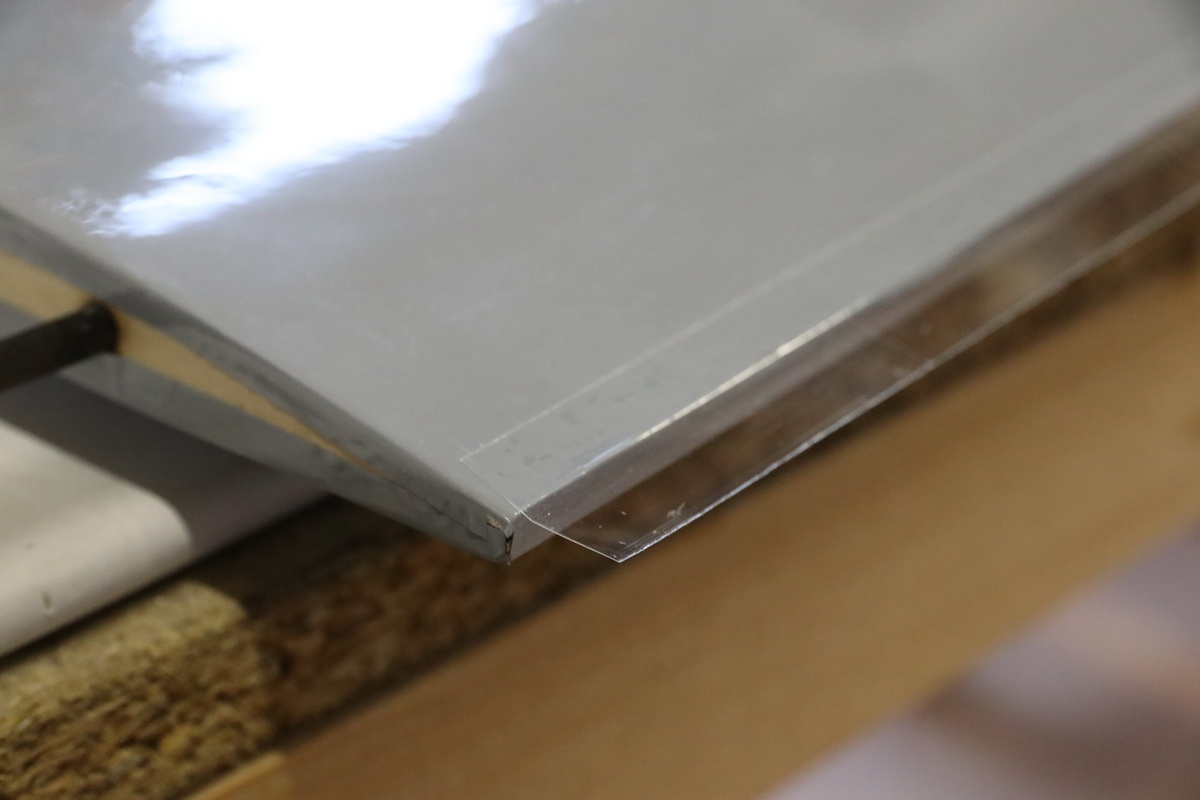

38. Er zijn 4 plankjes 1,5mm balsa die de beplanking van de vleugels gaan vormen. Ik weeg die plankjes altijd. Ik heb willekeurig 4 plankjes gekozen. Het zijn vrij zware plankjes balsa. Bij balsa is er een verband tussen sterkte en gewicht, zwaardere plankjes zijn over het algemeen sterker dan lichte plankjes (maar de nerf speelt ook mee). Ik orden de plankjes zo dat het gewicht over de linker- en rechter vleugelhelft verdeeld wordt. Dus bij de ene vleugel komen de plankjes van 41 en 31 gram, bij de andere de plankjes van 37 en 39 gram. Zo minimaliseer ik het gewichtsverschil tussen links en rechts. De onderzijde van de vleugels krijgt het meeste te verduren (landingen), dus daar gebruik ik de zwaartste plankjes, de lichte komen boven.

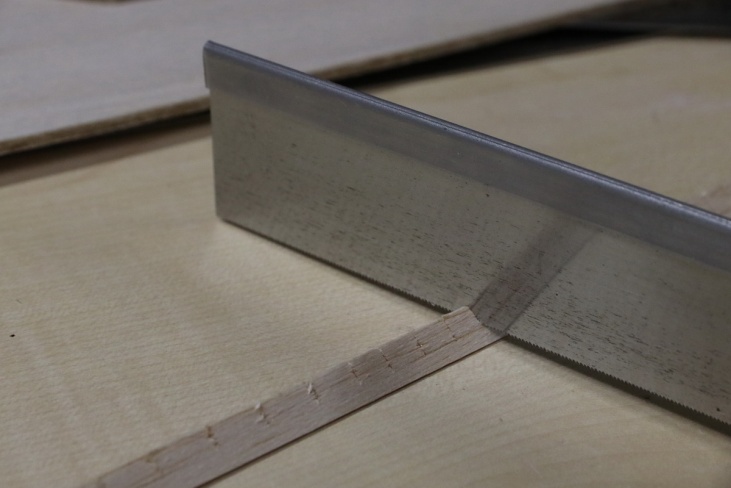

39. Eerst de lengte op maat maken. Uiteraard doe je dat haaks aftekenen. Voor rechte lijnen dwars op de nerf gebruik ik een fijn zaagje. Met een mes kan het ook, maar bij zo'n hard plankje en een snede dwars op de nerf moet je flink drukken en een paar keer heen en weer met het mes.

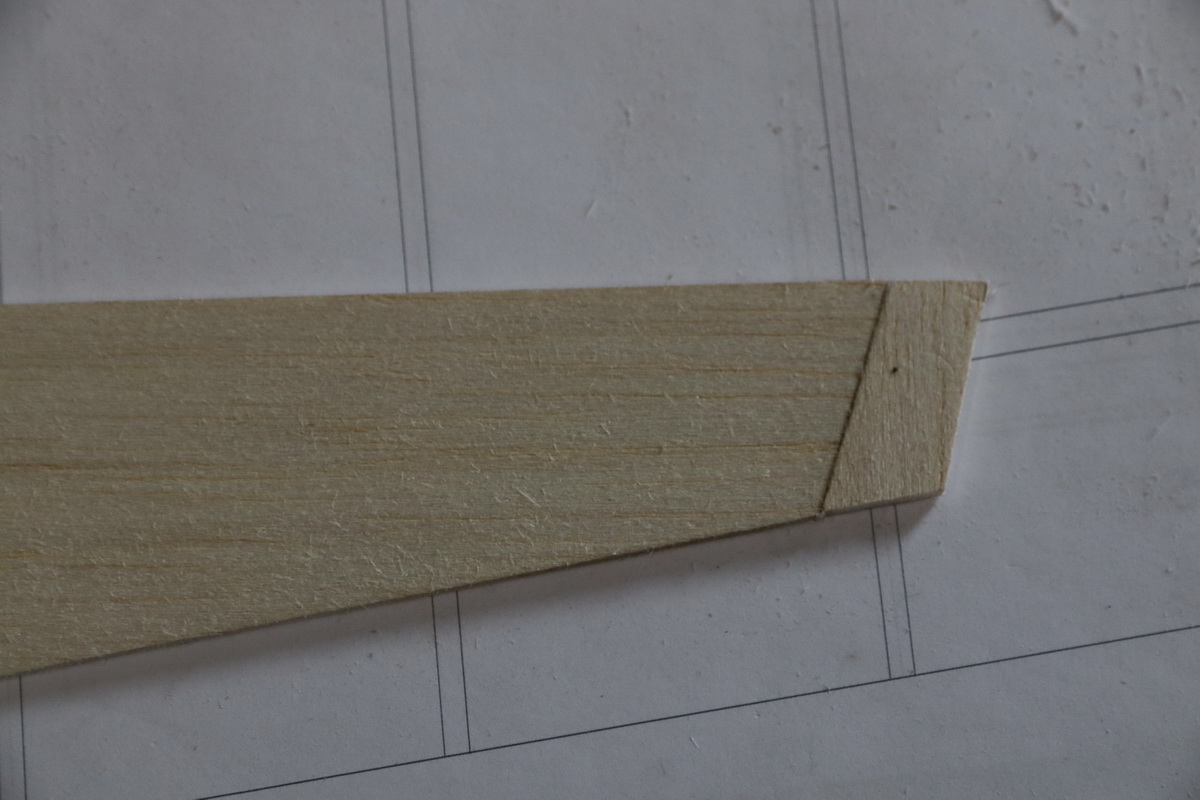

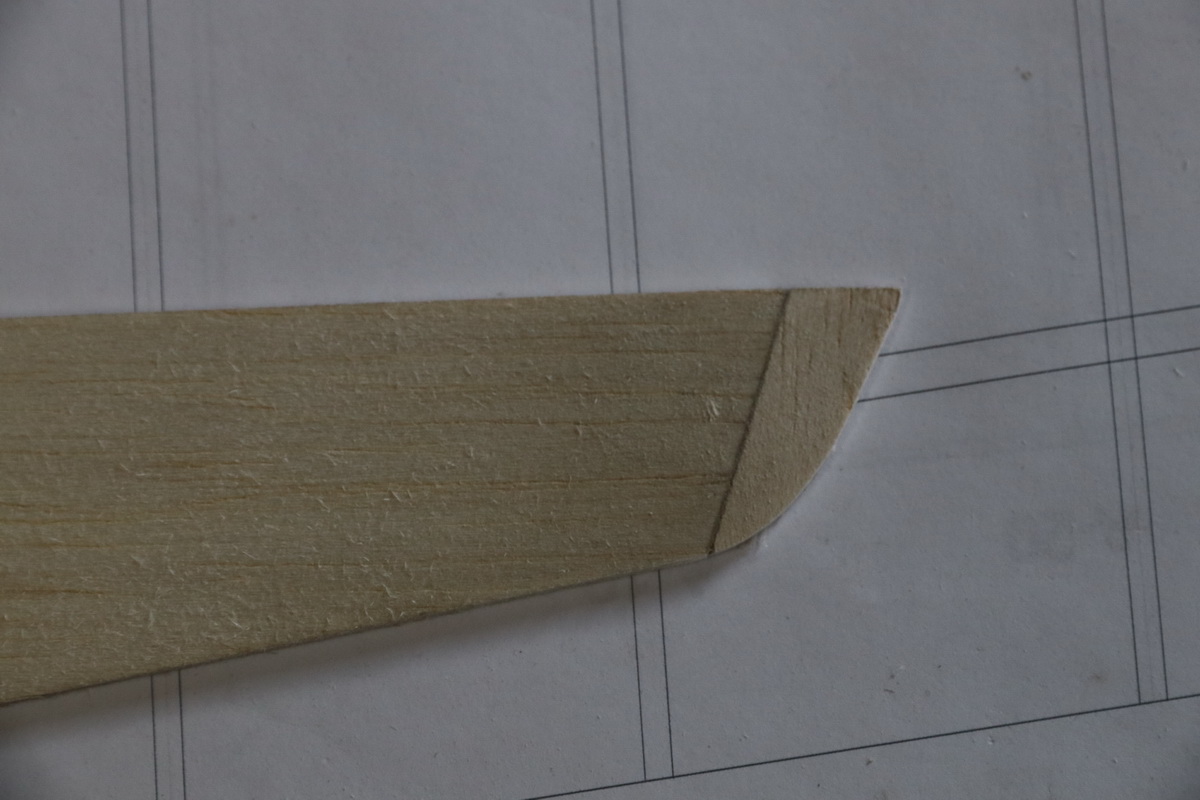

40. Bij het in de lengte snijden verloopt de breedte van het plankje iets (ik maak hem van 6,5 naar 5,5 cm). Bij het snijden net niet parallel aan de nerf wil je mes snel weglopen, het mes wil met de nerf mee gaan. Ik snij zo dat als het mes wegloopt, dat het wegloopt van het deel dat ik wil gebruiken. Als je andersom snijdt dan wil het mes het werkstuk in lopen (en dat wil je niet).

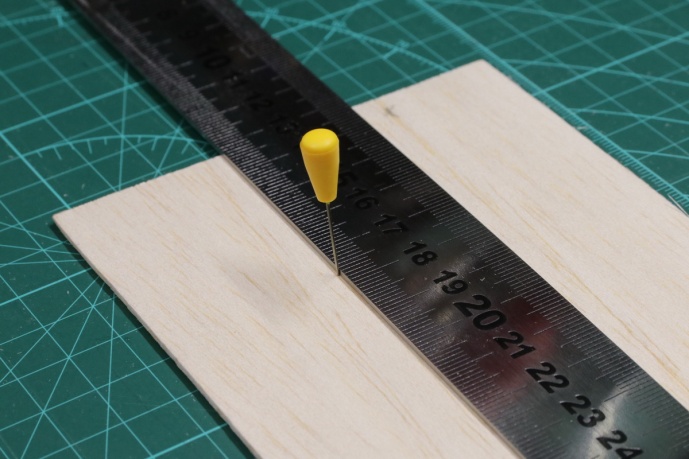

41. Achter de lineaal zet ik een speld, zodat de lineaal niet zo makkelijk verschuift. Gebruik bij het snijden een stalen lineaal, een scherp mes snijdt namelijk IN een plastic lineaal. Tijdens het snijden het mes altijd goed tegen de lineaal drukken tegen het weglopen. In deze afbeelding snij ik aan de rechterzijde van de lineaal, en duw het mes naar links tegen de lineaal aan tijdens het snijden.

42. Tiprib wordt ingelijmd bij de vleugel.

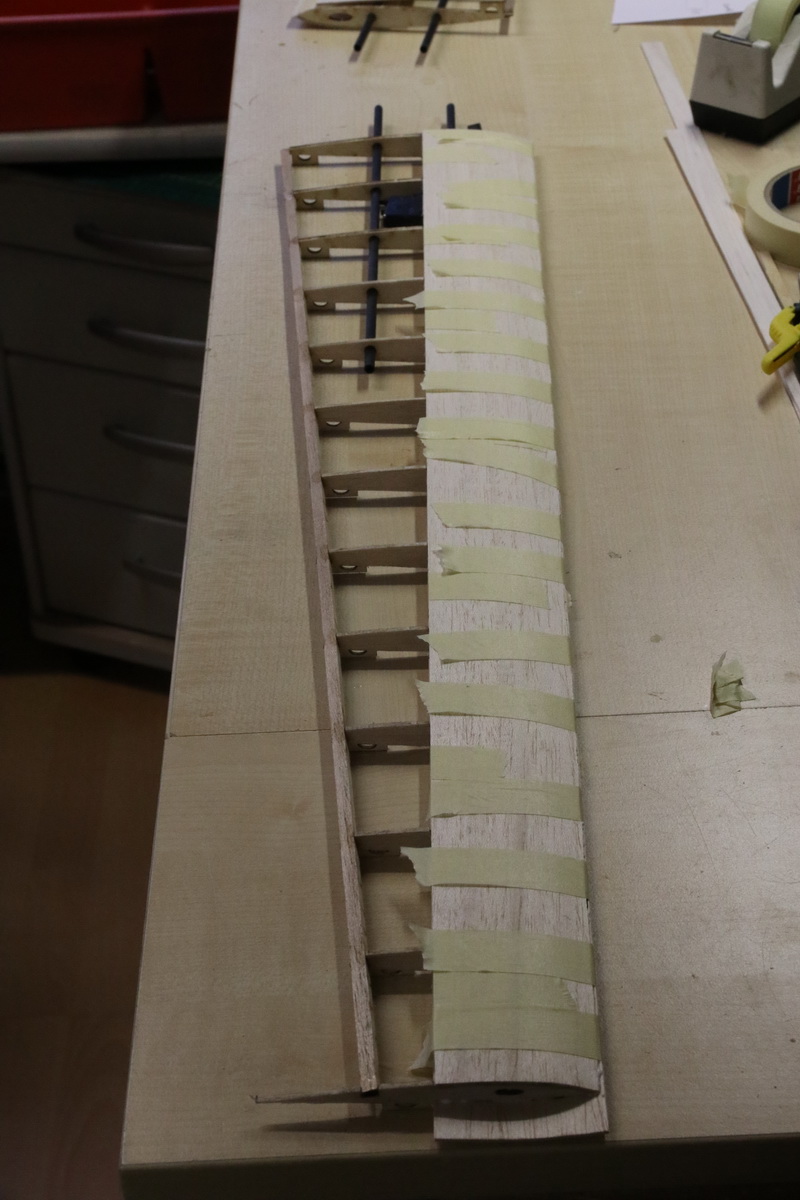

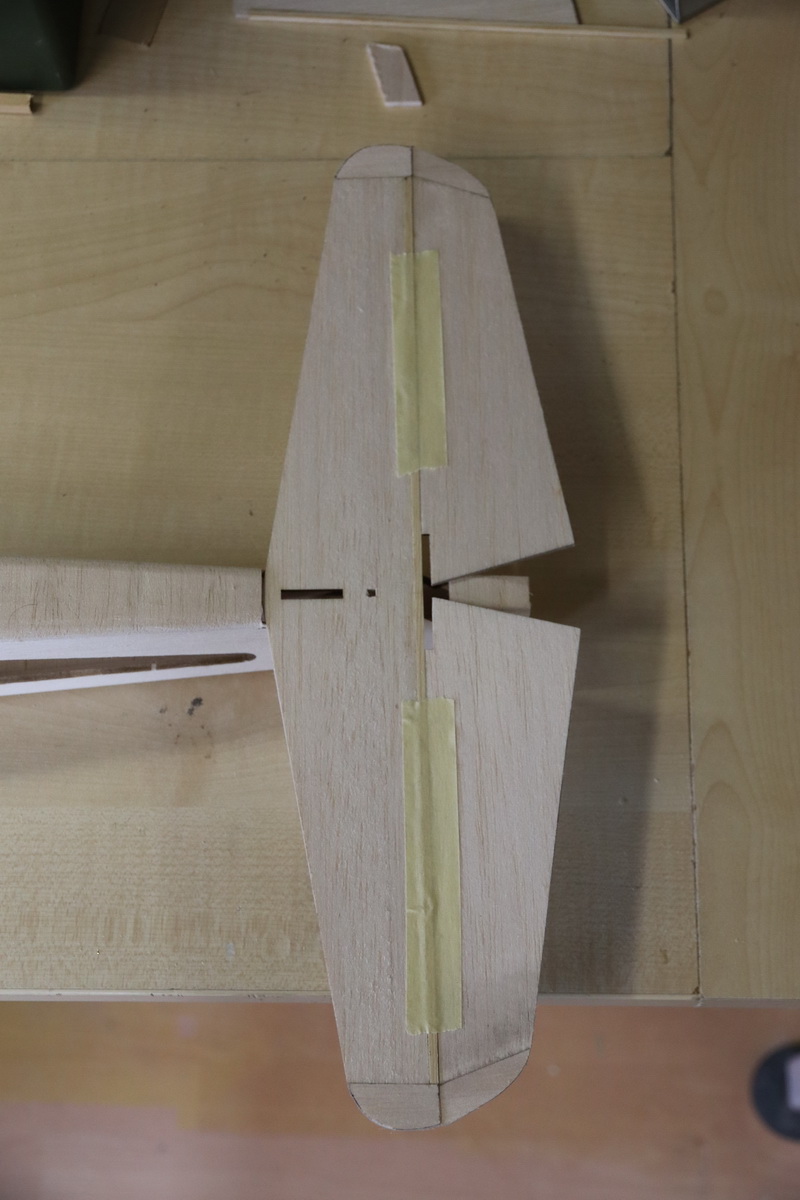

43. Aanbrengen bovenbeplanking van de vleugel.

44. Let op: onder de voorzijde van de vleugel moet een stuk 1,5mm balsa liggen om de ribben in de juiste hoek te zetten. De achterkant van de bovenbeplanking druk ik aan met een lat. Daarop liggen gewichten. Deze drukken de beplanking aan, maar zorgen ook dat de ribben mooi plat blijven liggen: voor op de 1,5mm balsa, achter op het bouwvoetje. De beplanking trek ik met schilderstape aan de voorzijde tegen de ribben. De beplanking ligt precies op de rand van de werkbank, zodat ik het tape goed op de voorzijde van mijn werkbank kan plakken.

45. Het teveel aan de zijkanten wordt afgezaagd. Daarna nog even de schuurlat erlangs.

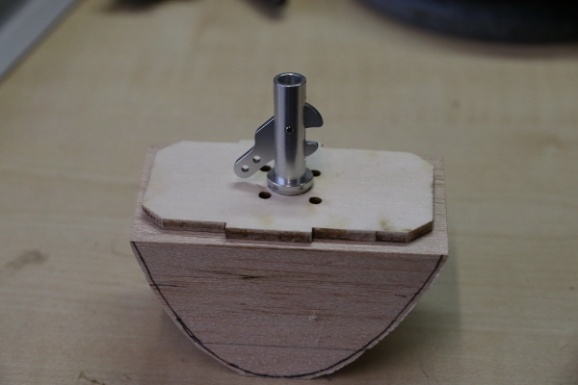

46. Ik heb een gat geboord in de neus voor de sleepkoppeling. De voorzijde van de sleepkoppeling heeft een doorsnede van 8 mm, gat heb ik 8,5mm geboord. Het gat is opgelijnd met het gat in het voorste rompspant. Gat moet uiteraard mooi in het midden.

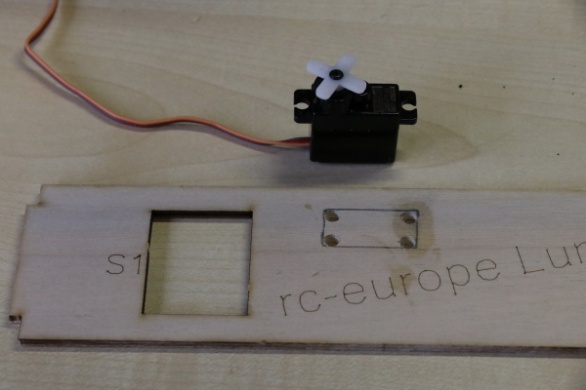

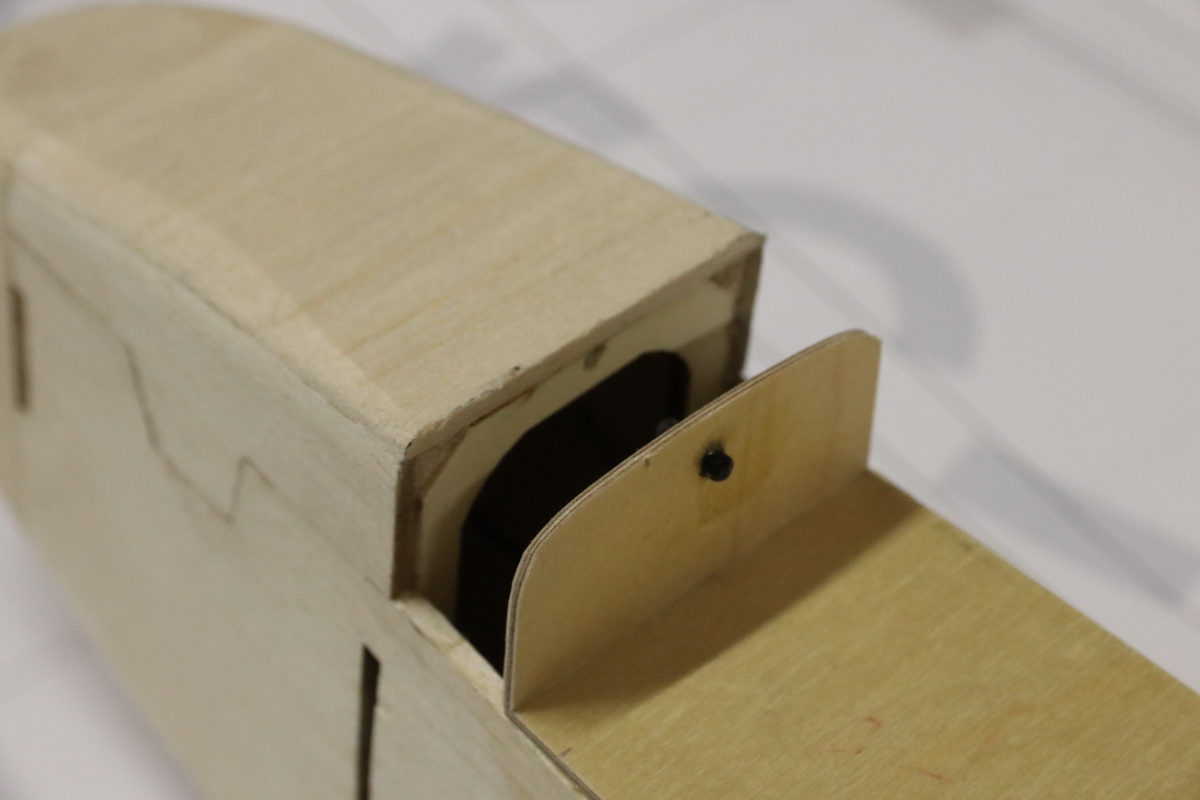

48. Ik heb 3 servo's nodig in de romp (hoogteroer, richtingsroer en sleepkoppeling), en die passen niet met zijn drieen naast elkaar in het gat in spant S1. Dus moet er een gat bij, hier komt straks de hoogteroerservo in. Het gat is eerst afgetekend, daarna heb ik op de hoeken 4 gaatjes geboord.

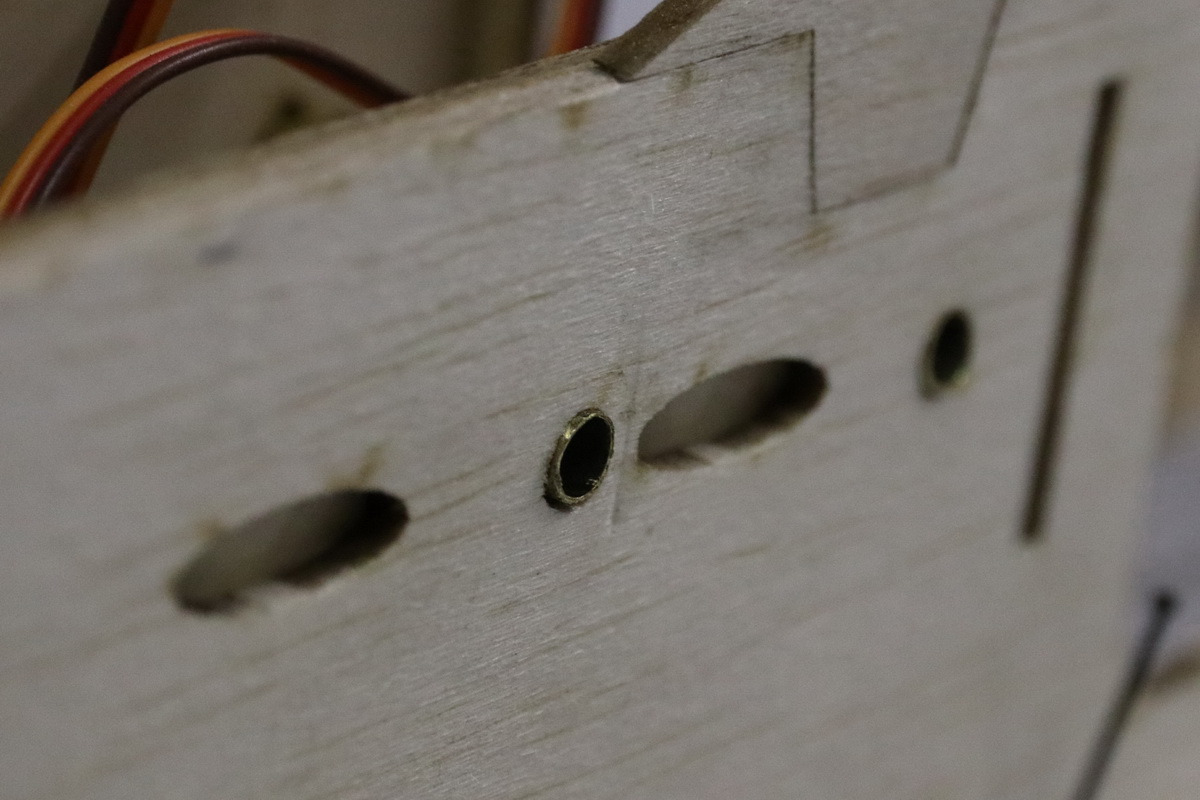

49. Een gat in de plank is voor het naar boven brengen van de servosnoeren richting de ontvanger.

50. Voordat ik iets in elkaar lijm pas ik alles. Bij één van de rompspanten zie ik dat hij in de hoek niet mooi aansluit. Daar moet dus een stukje van het schuine deel afgeschuurd worden.

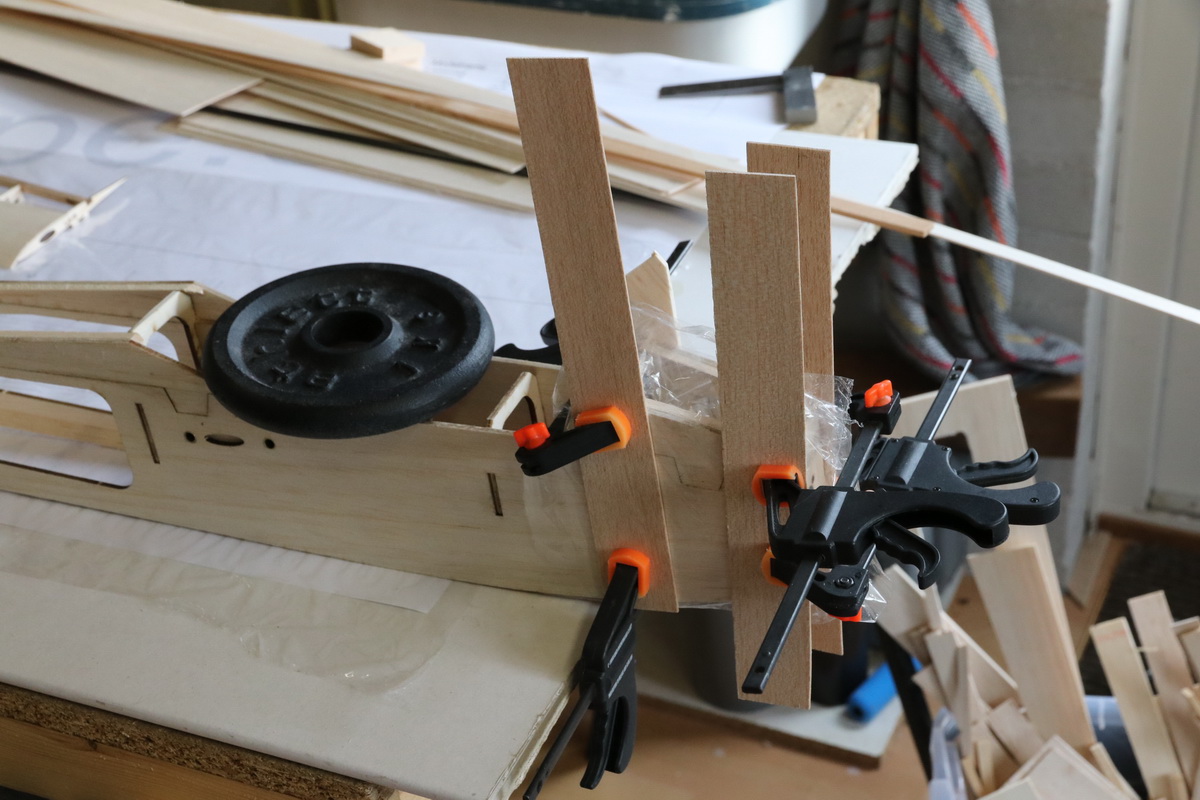

51. Lijmen van spanten 3 en 4 met de servoplank ertussen.

52. Ik zorg dat alles ook aan de achterzijde goed uitgelijnd is, anders kun je een licht getordeerde romp krijgen.

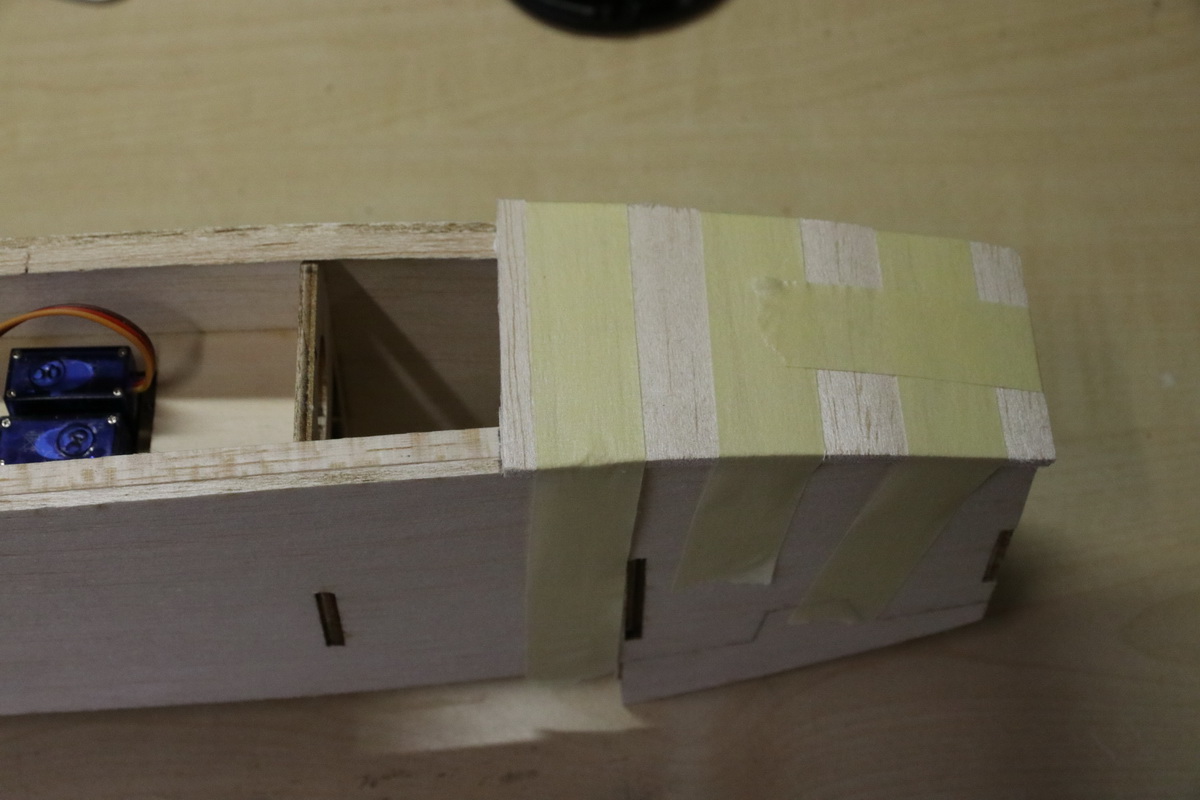

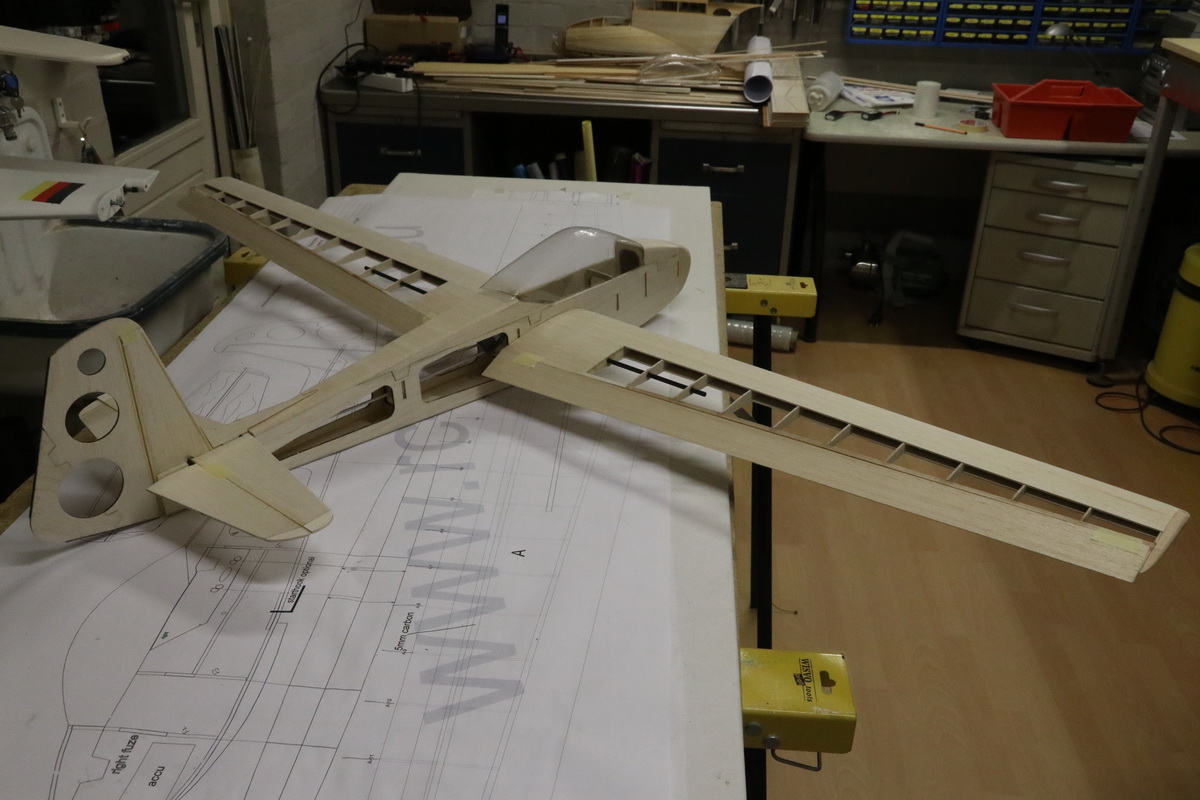

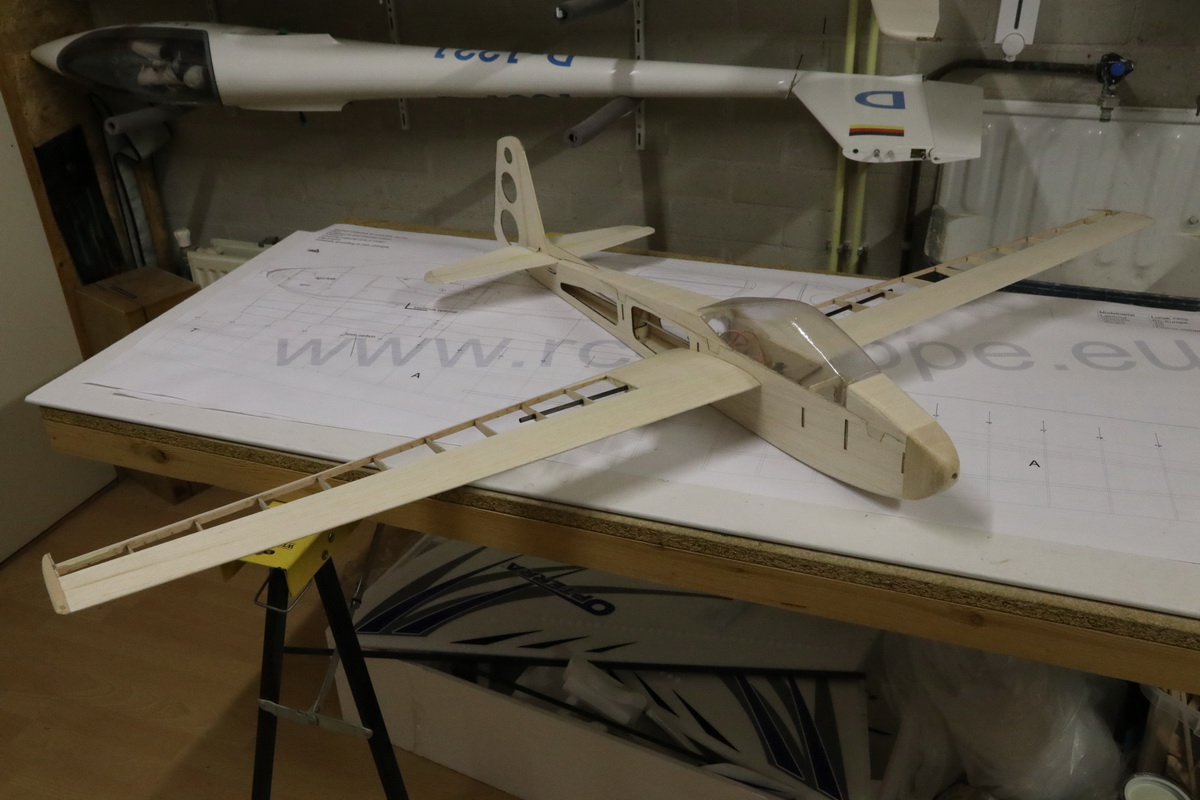

53. Even proefpassen, altijd goed voor de motivatie!

54. De voorste 2 schotten zijn in de romp gelijmd.

55. Als ik lijmklemmen op balsa zet dan doe ik er altijd een stuk resthout tussen, anders krijg je afdrukken van de lijmklemmen op het balsa.

56. Ik heb een bak in mijn werkplaats staan waar ik allerlei stukken resthout in gooi dat overblijft tijdens het bouwen van modellen. Dit hout kun je weer gebruiken om kleine onderdelen van te maken, of zoals hierboven tijdens het aandrukken met lijmklemmen.

57. Voor het inlijmen van de spanten in het achterste deel van de romp heb ik gezorgd dat de romp goed uitgelijnd wordt. In het midden wordt de romp gefixeerd op de tekening tussen enkele dunne spijkers die in de gipsplaat onder de tekening worden geslagen.

58. In het midden van de te verlijmen spanten staat een streepje dat je mooi over de centerlijn van de romp op de tekening kunt leggen.

59. Helemaal achterin heb ik uit een reststukje van de 10mm plank (voor het opbouwen van de neus) gebruikt dat op maat is geschuurd.

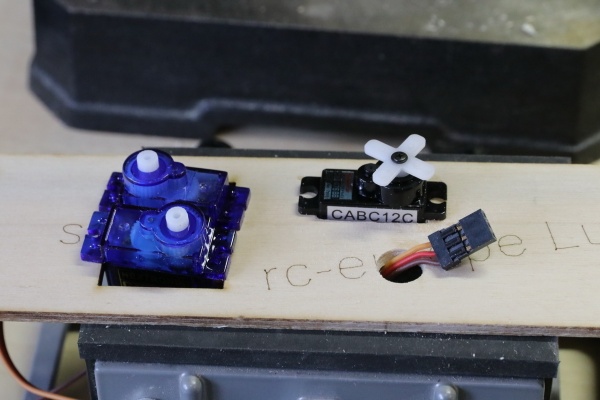

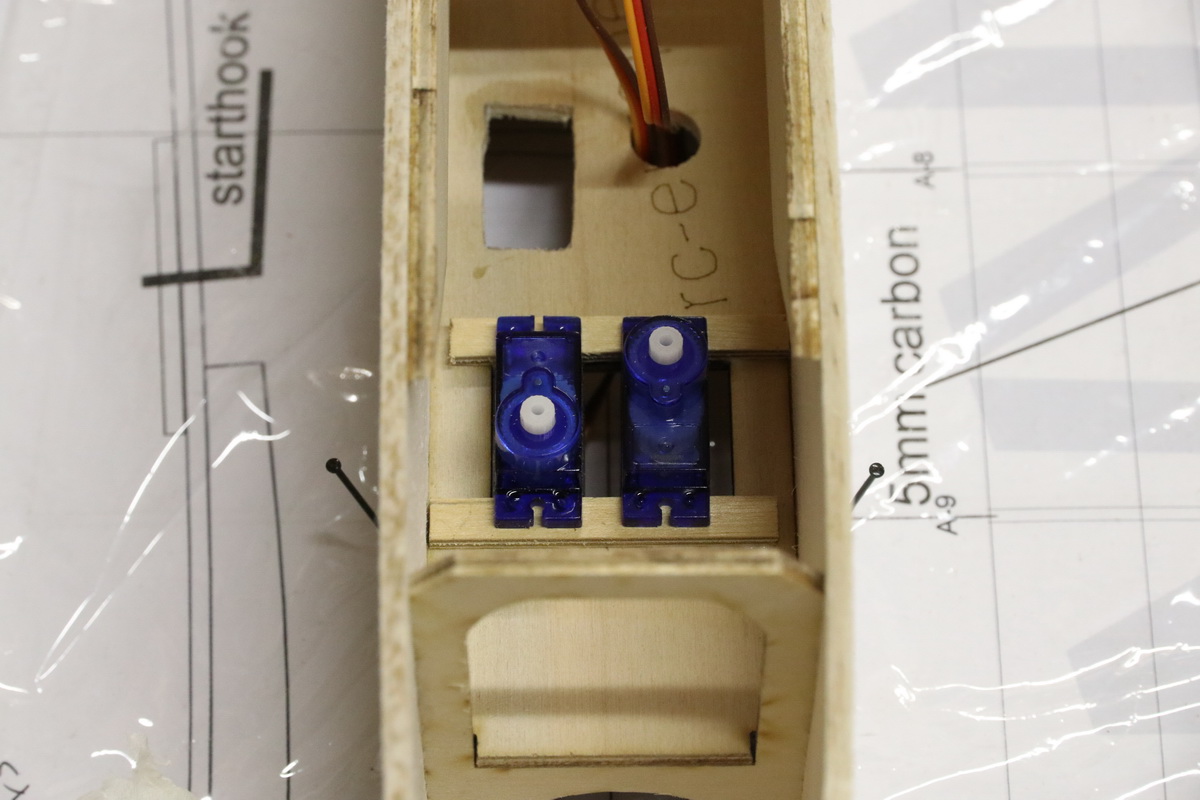

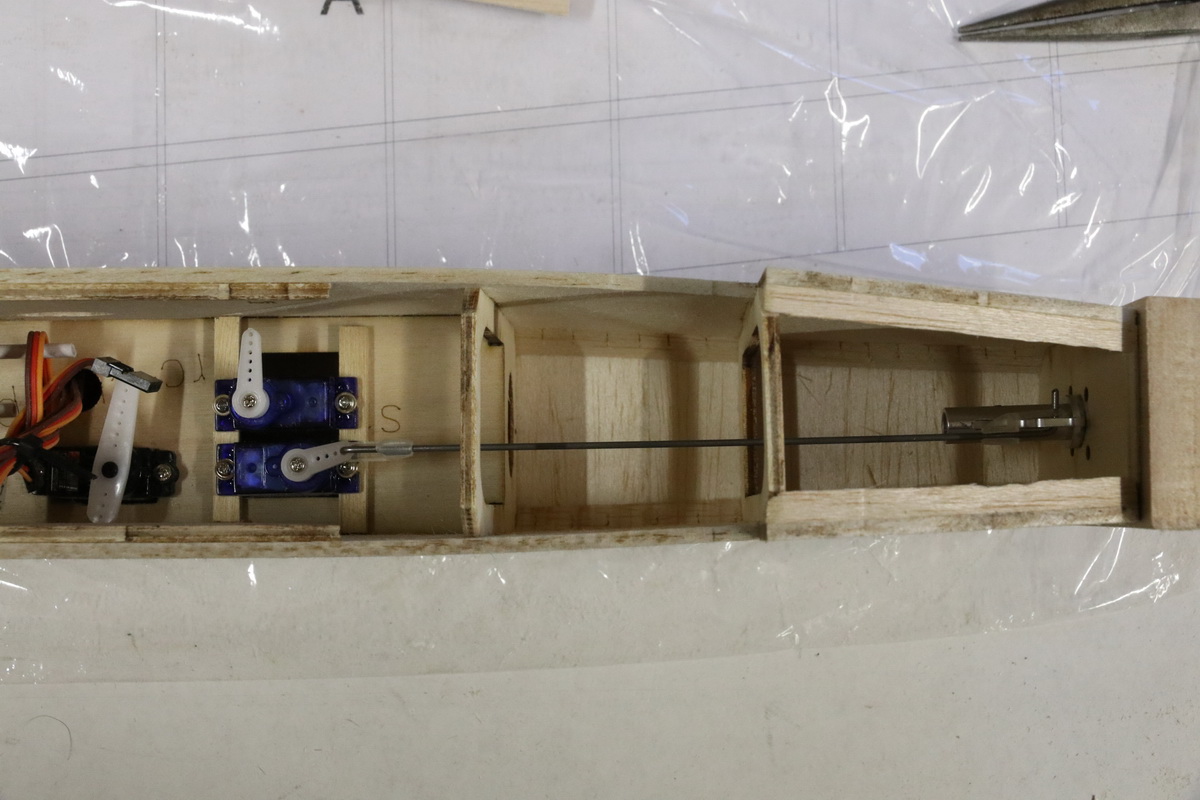

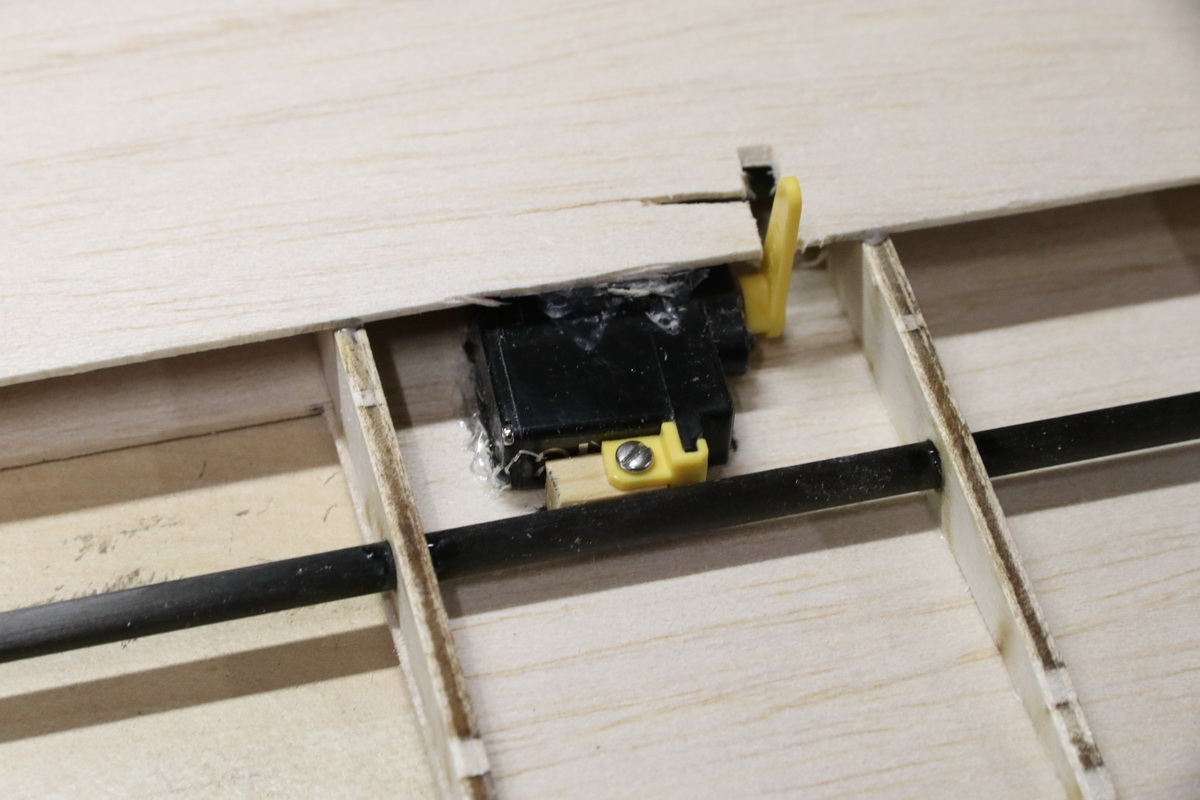

60. De servo's zijn een stukje korter dan de hoogte van het gat in de plank. Daardoor kun je ze niet goed in het spant schroeven. Om dat op te lossen heb ik 2 plankjes van resthout gemaakt die ik over de randen van het gat lijm. Daar worden de servo's netjes tussen geplaatst.

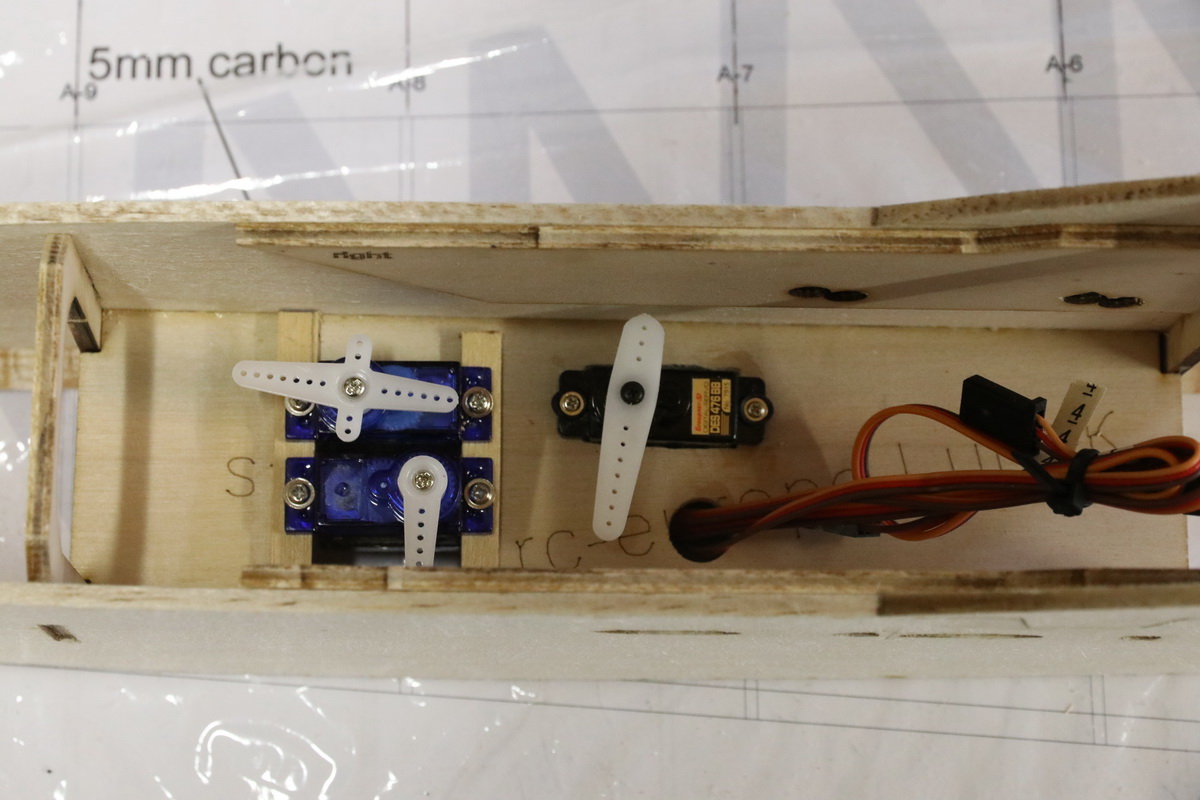

61. Alle servo's op hun plek. Rechts de servo voor het hoogteroer, links boven wordt voor de sleephaak, linksonder voor het richtingsroer. De servohorns worden later nog aangepast. Gaatjes voor de schroeven om de servo's te bevestigen boor ik altijd even voor, anders kan het hout splijten als je de schroefjes erin draait.

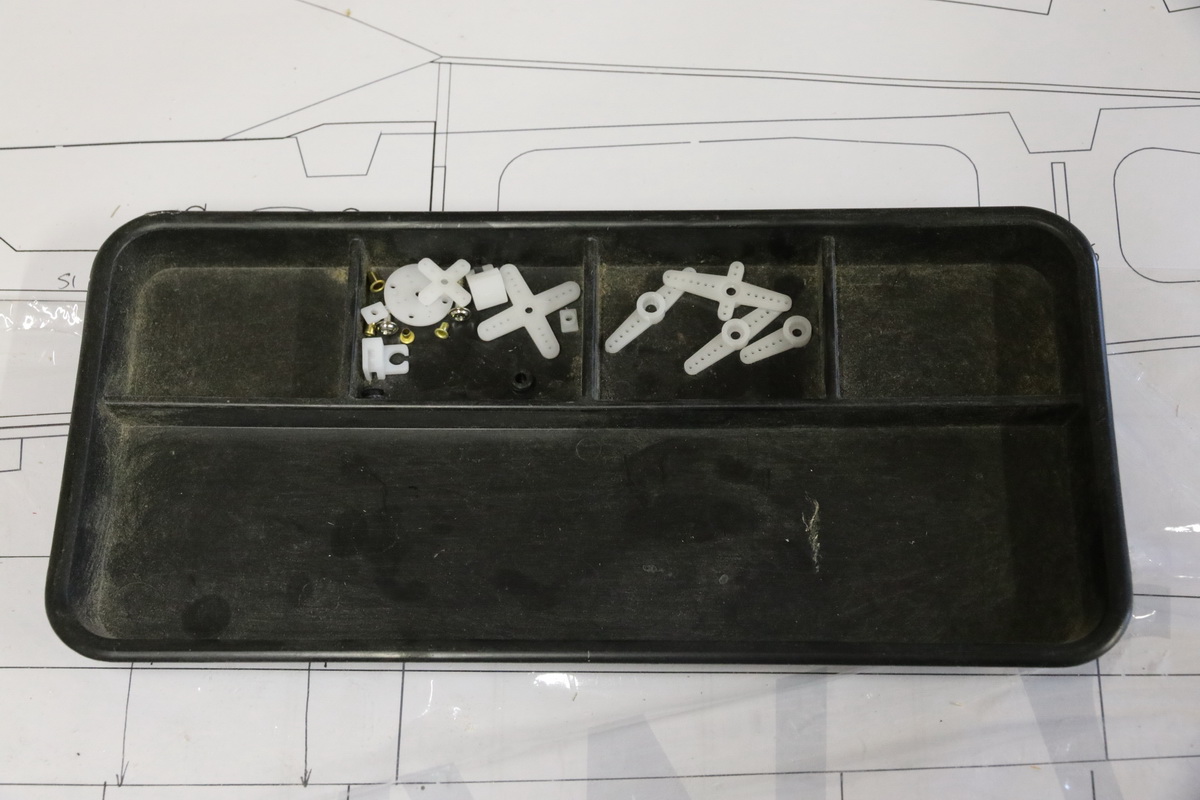

62. Bij dit soort klusjes zijn bakjes met wat vakken erg handig, zodat je zakjes met onderdelen uit kan kieperen. Handig om een paar van zulke bakjes bij de hand te hebben.

63. Bij de messing hulzen heb ik me enigszins vergist. Ik heb ze net iets smaller gemaakt dan de totale breedte van de romp, maar ze steken in de romp tot de binnenzijde van de buitenwand aan de andere kant (dus niet door tot de buitenzijde van de rompwand). Daardoor zijn de buisjes net een haartje te lang geworden. Die moesten dus wat verder worden ingekort met de slijpsteen.

64. Het ovale gat in de romp voor de voorste vleugelliggers is nodig om de servostekkers in de romp te brengen. In de rompwand zit wel zo'n gat, maar in het triplex verstevigingsplankje aan de binnenzijde heeft het gat niet. Dat is met de dremel uitgeboord. Aan de andere kant blijkt het gat zelfs niet eens in de rompwand aanwezig te zijn. Zelf dremelen dus.

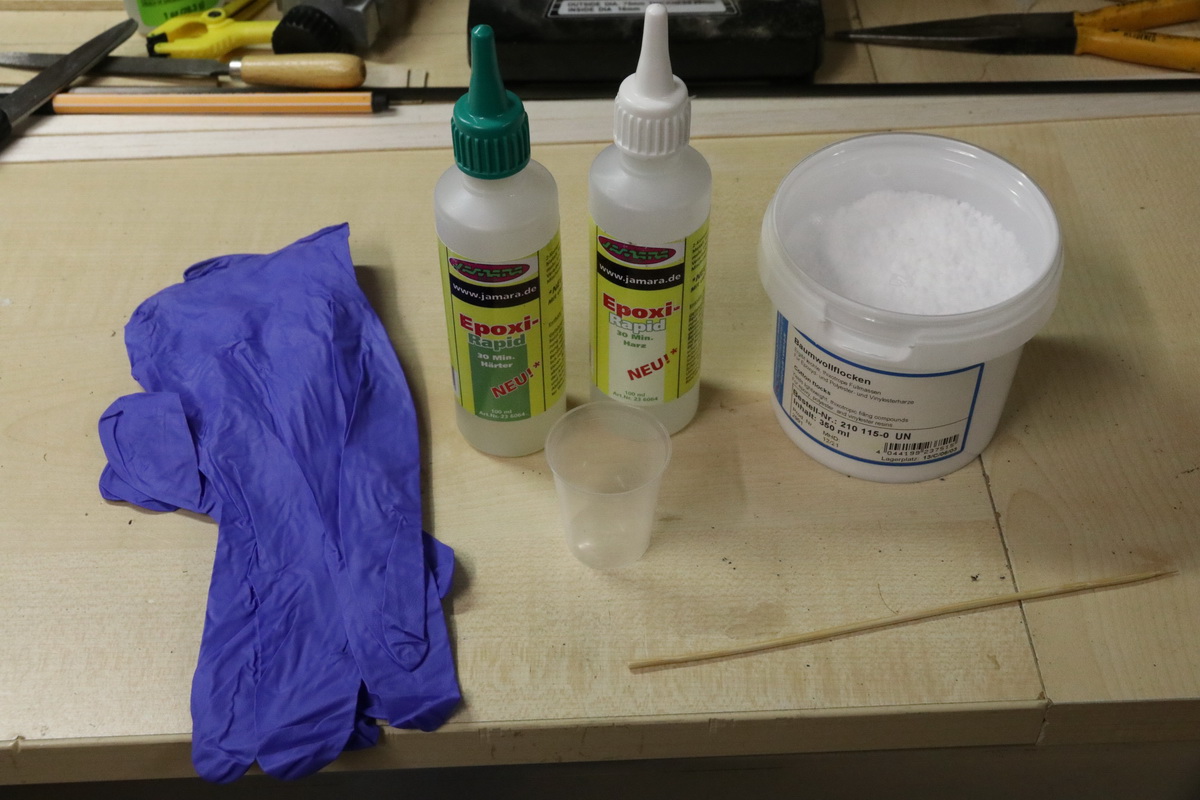

65. Voor klusjes met epoxy moet je zorgen dat alles klaar staat. In de winter is het in mijn garage niet heel warm, de epoxy verwarm ik dan even in een badje warm water omdat het koud erg stroperig is, je krijgt het koud nauwelijks uit de fles. Ik gebruik altijd handschoentjes, epoxy is niet gezond als je er veelvuldig mee in contact komt, je kunt er een sterke epoxy-allergie van krijgen. Ik wil de epoxy wat minder vloeibaar maken met wat katoenvlokken, anders kan het uitzakken. Mengen kan mooi in plastic bakjes, kan vrijwel elke soort plastic zijn. Mengen en aanbrengen doe ik vaak met lange sateprikkers.

66. De epoxy met katoenvlokken bleek toch te dik te worden, je kunt het dan niet goed meer op de juiste plaats 'modelleren'. Dus toch een tweede beetje gemaakt zonder katoenvlokken. De messing buisjes zijn hiermee in de romp gelijmd.

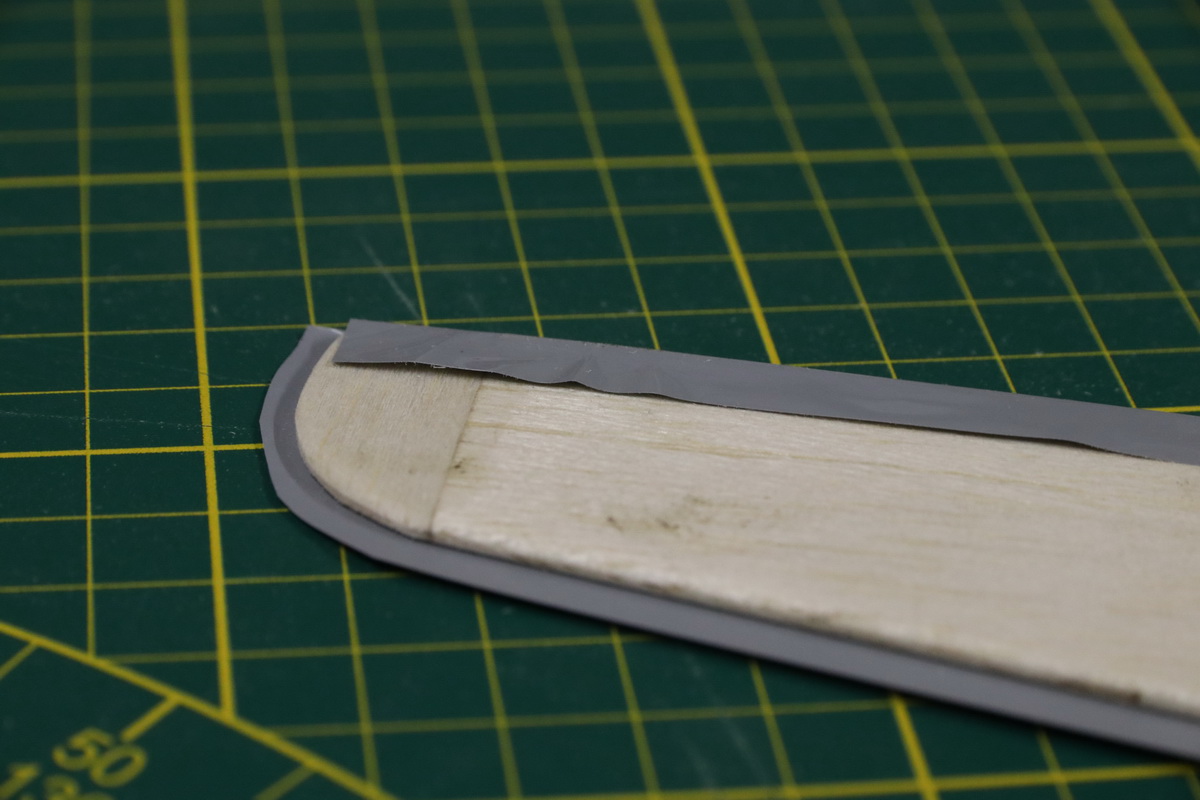

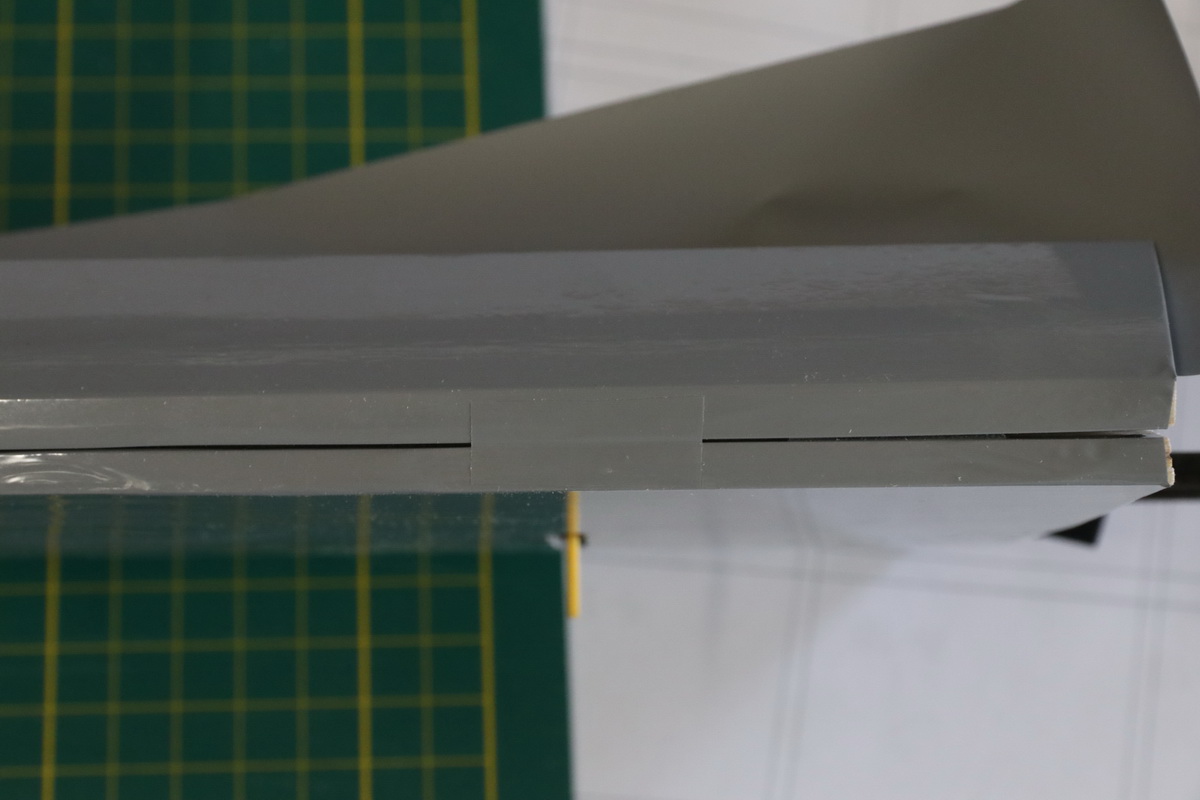

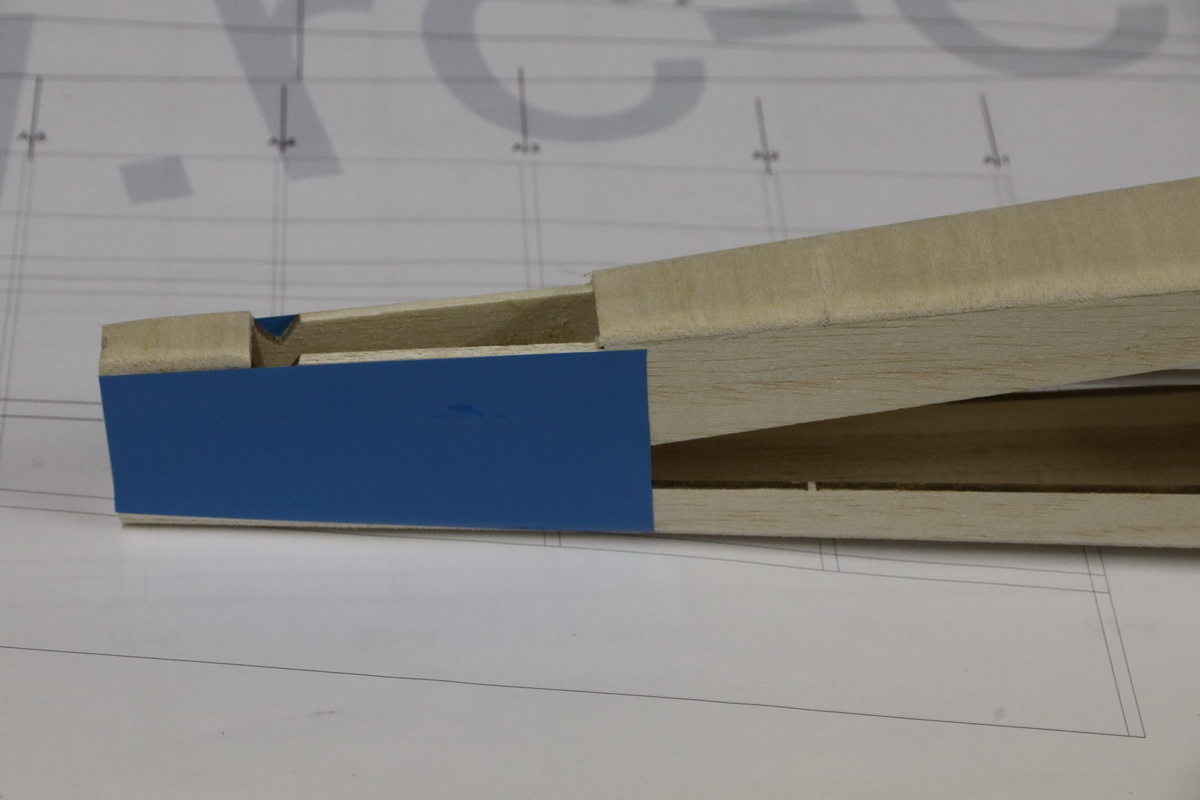

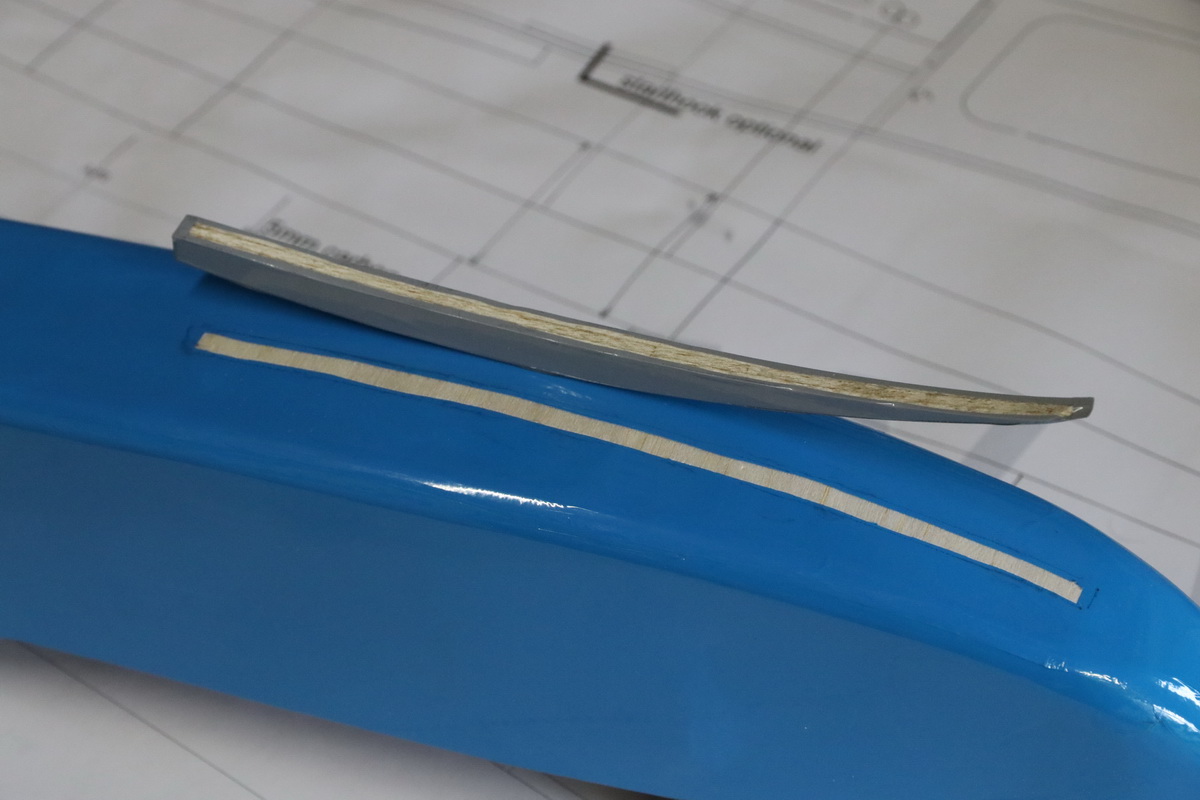

67. Bij de vleugels moet de beplanking aan de voorzijde schuin worden geschuurd, in lijn met de onderzijde van de ribben (de onderzijde ligt in deze afbeelding boven). Voor het schuren plak ik een reep gewoon plakband over de ribben, zodat die niet meteen vierkant geschuurd worden.

68. Resultaat na het schuren (met de schuurlat).

69. Bij het lijmen van de beplanking werk ik weer met veel afplaktape. Het tape in de afbeelding loopt zowel links als rechts om de vleugel heen. Zo worden beide kanten goed tegen de ribben getrokken.

70. Tijdens het uitharden van de lijm ligt de vleugel op de vlakke bouwplank met gewichten erop, zodat er geen ongewenste verdraaiing in de vleugel komt. De vleugel rust nog op de bouwvoetjes.

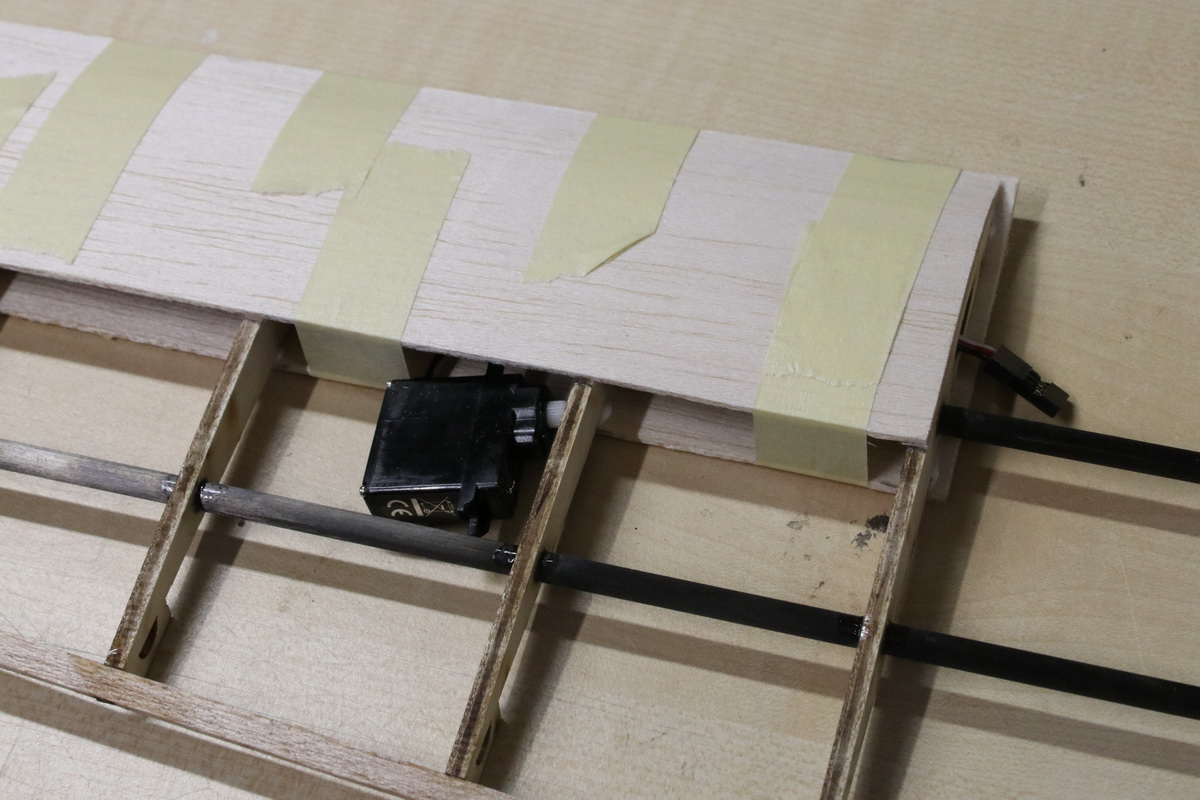

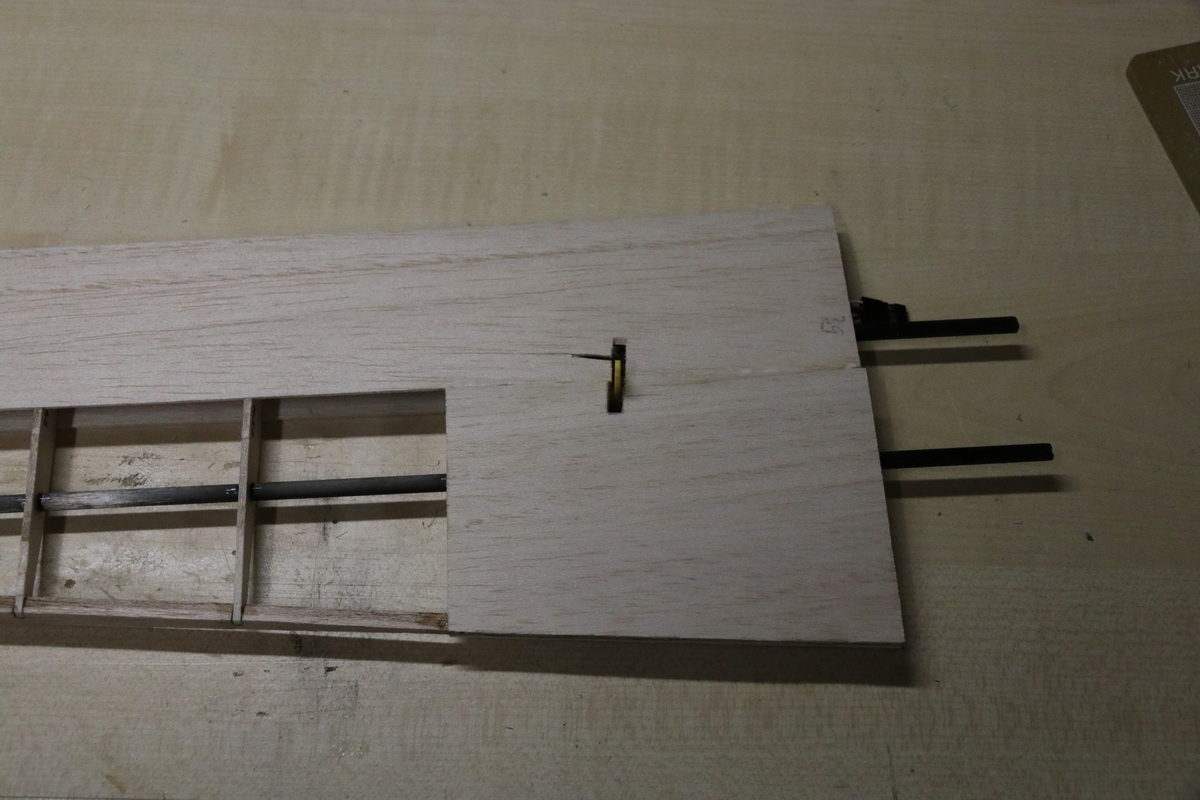

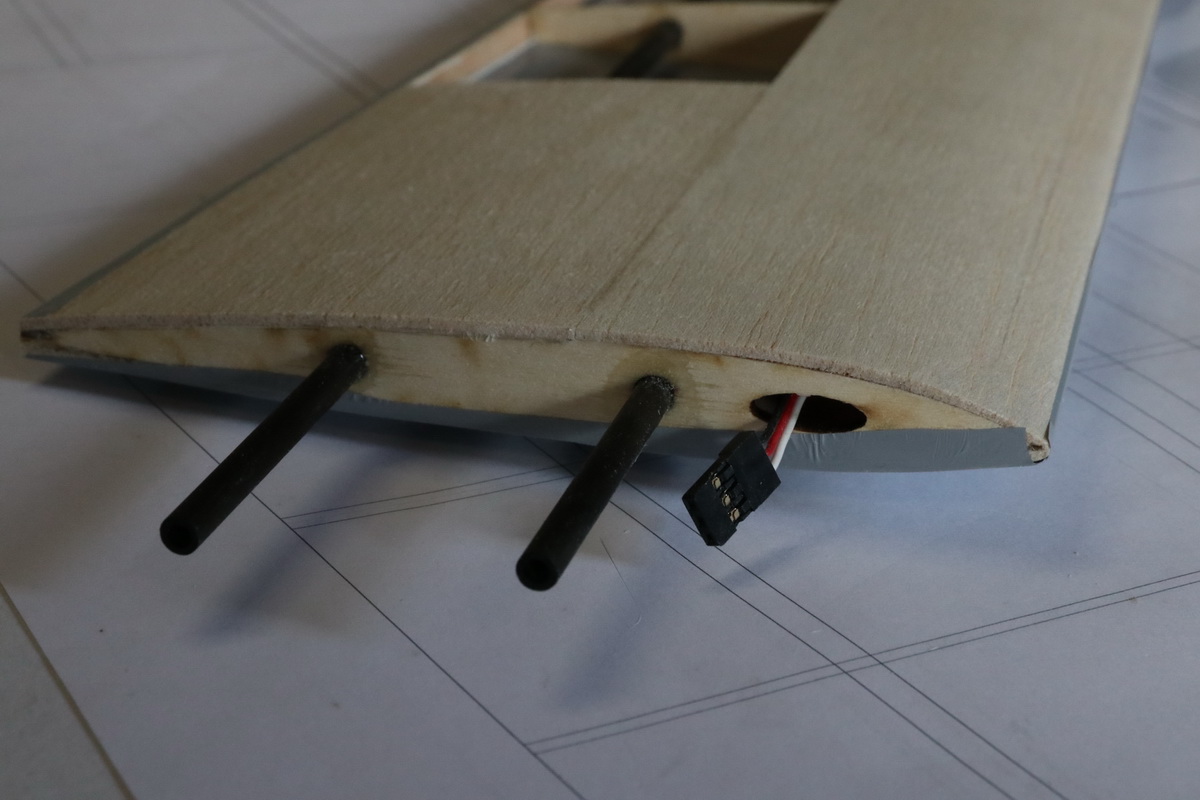

71. Voor het lijmen van de beplanking heb ik de servobedrading al door de ovale gaten in de voorzijde van de ribben getrokken. Als de beplanking er eenmaal op zit is dat vrijwel niet meer te doen omdat de ligger in de weg zit. De servo zit nog niet vast, dat komt later.

72. Het uitstekende stuk van de beplanking bij de wortel en tip worden eerst afgezaagd, het laatste stukje gaat met de schuurlat. Zo krijg je het heel mooi vlak met de rib.

73. Wingtips verlijmen

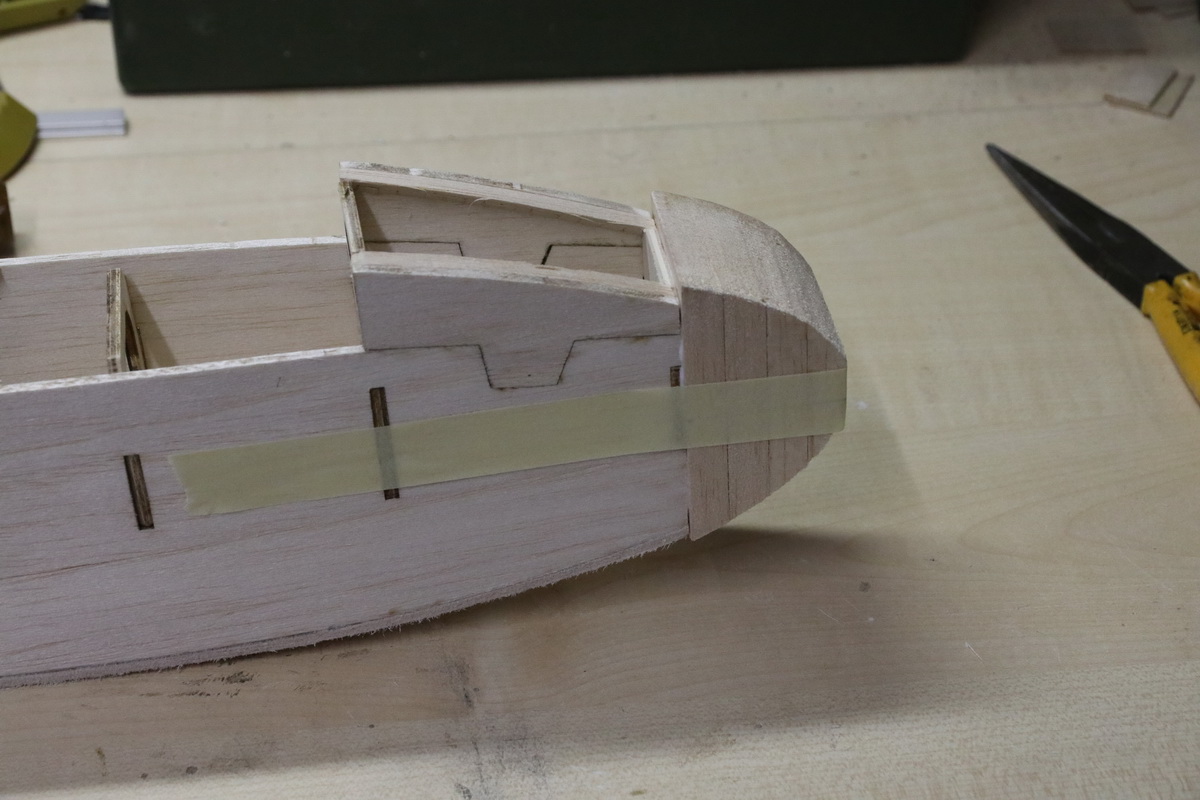

74. Het voorste rompspant steekt aan de onder- en bovenzijde iets uit en moet dus worden vlak geschuurd met de rompzijkant.

75. Voor dit klusje heb ik een soort draagbare kleine bandschuurmachine. De schuurlat werkt uiteraard ook.

76. Dan kan de romp beplankt worden. Ik begin met de onderzijde, de bovenzijde hou ik nog even open voor het inbouwen van de besturing en sleephaak. De beplanking wordt gemaakt van de plank 3mm balsa. De vezel moet hierbij dwars op de romp staan, op die manier krijg je een romp die veel stijver is dan met de vezels in de lengte. Van de zijwanden loopt de vezelrichting wel in de lengterichting, maar juist de combinatie van deze 2 haakse vezelrichtingen maken de romp torsiestijf.

Dit betekent wel dat je in stukjes van 10 cm (breedte van de balsaplank) moet beplanken. Maar als je het trucje door hebt gaat het heel snel.

77. Als de hele onderzijde beplankt is dan kan het overschot aan de zijkanten worden weggeschuurd. Mooi afronden doe ik in een later stadium als de hele romp klaar is.

78. De neus is aan de romp gelijmd.

79. Hierbij heb ik van binnen de sleephaak goed in het voorste spant gedrukt om de gaten voor de sleephaak in het spant en in het neusblok goed uit te lijnen.

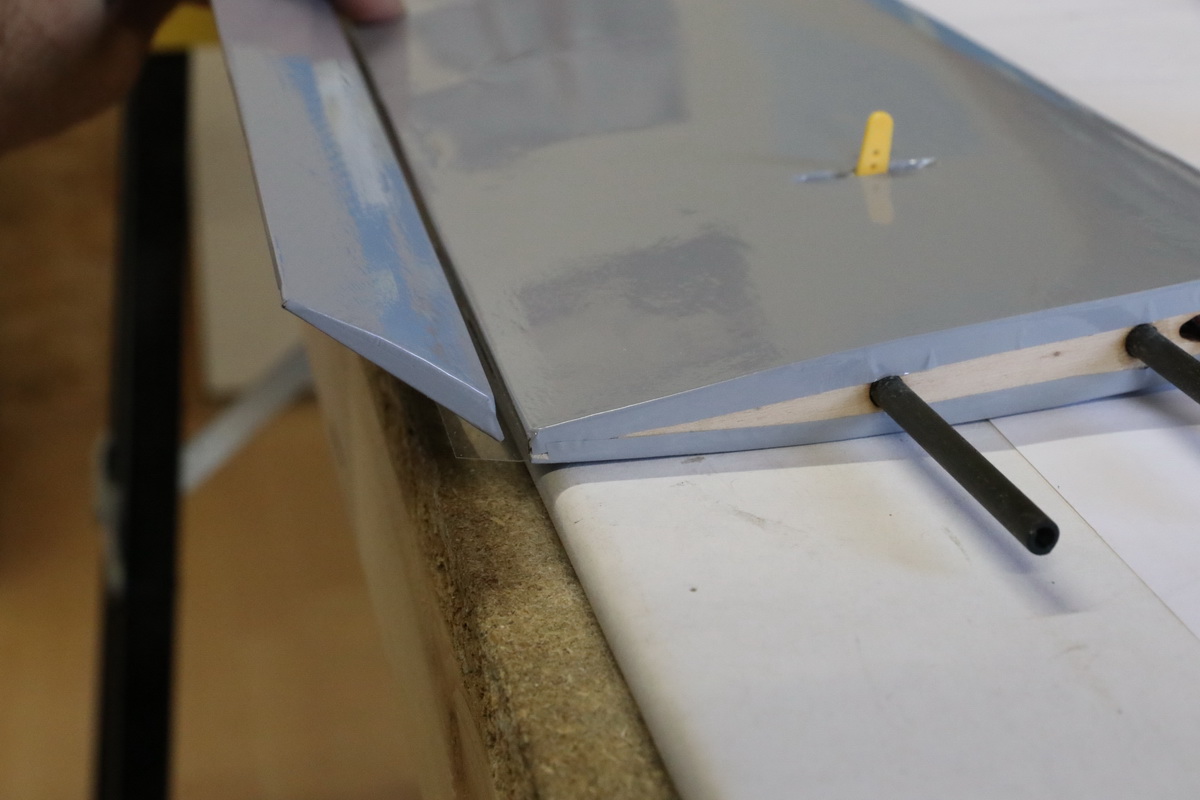

80. Ik heb plastic hulzen aangebracht waar straks de stuurstangen doorheen gaan lopen. Ze lopen achterin kruislings om de bochtstraal van de stangen zo klein mogelijk te houden. Hoe krapper de bochten, hoe stroever de aansturing straks loopt.

81. In de romp zijn ter plaatse van de spanten kleine plankjes aangebracht met gaten voor de stuurbuizen. Zonder deze ondersteuning gaan de stuurstangen knikken als ze op druk belast worden, dat geeft heel veel speling in de aansturing. Met deze fixering van de buizen op diverse plaatsen gaat het knikken veel moeilijker.

De buizen zijn in de gaten gelijmd met epoxy. Epoxy houdt niet heel lekker op plastic, daarom heb ik het plastic ter plaatse van de gaten flink opgeruwd met ruw schuurpapier of een vijltje. Dat geeft groeven in het plastic waar de lijm in kan kruipen. Zo'n verbinding kan nog steeds niet heel veel kracht hebben, maar het gaat hier alleen om het fixeren van de positie, niet om het opnemen van grote krachten.

82. De sleephaak in de neus is al aangesloten op de servo met 1,5mm verenstaal.

83. Buigen van haakse hoeken in het staal kan met een combinatietang. 1,5mm buigt niet heel makkelijk (2mm is helemaal leuk!). Voor het knippen gebruik ik een nijptang met lange handvaten, en dan nog is er veel kracht nodig. IJzerzaag oid kan natuurlijk ook.

Ik heb aan 2 kanten een haakse hoek gebruikt met een zekeringsclip. De stuurstang moet dan natuurlijk wel redelijk goed op lengte gemaakt worden. De eerste is vrijwel nooit goed. Te kort of te lang. Het is dus handig om wat extra materiaal in huis te hebben.

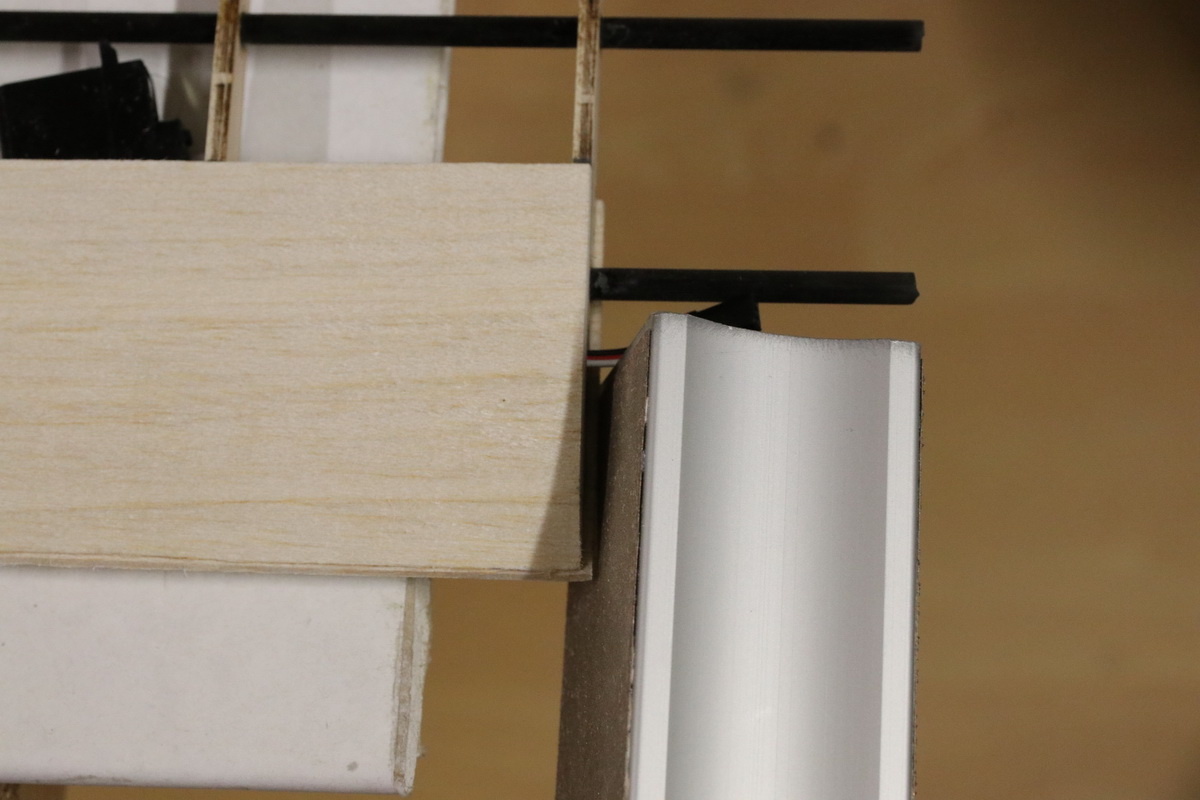

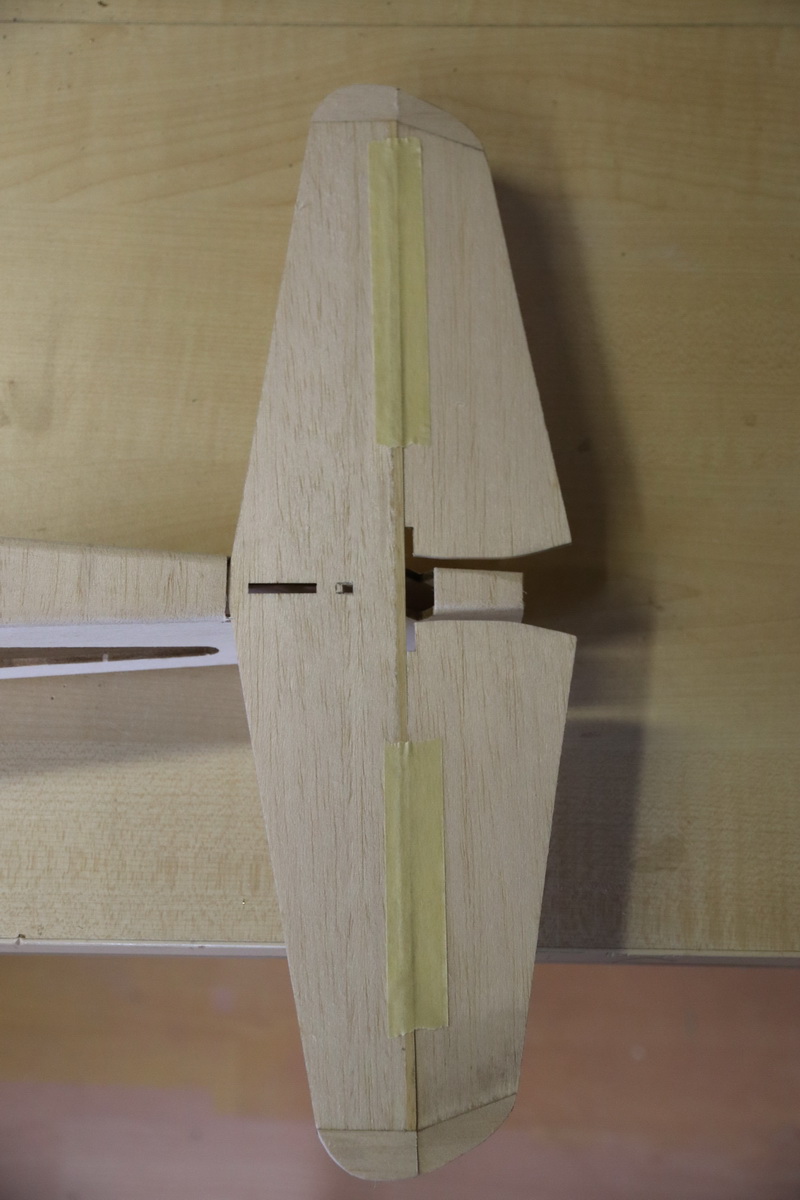

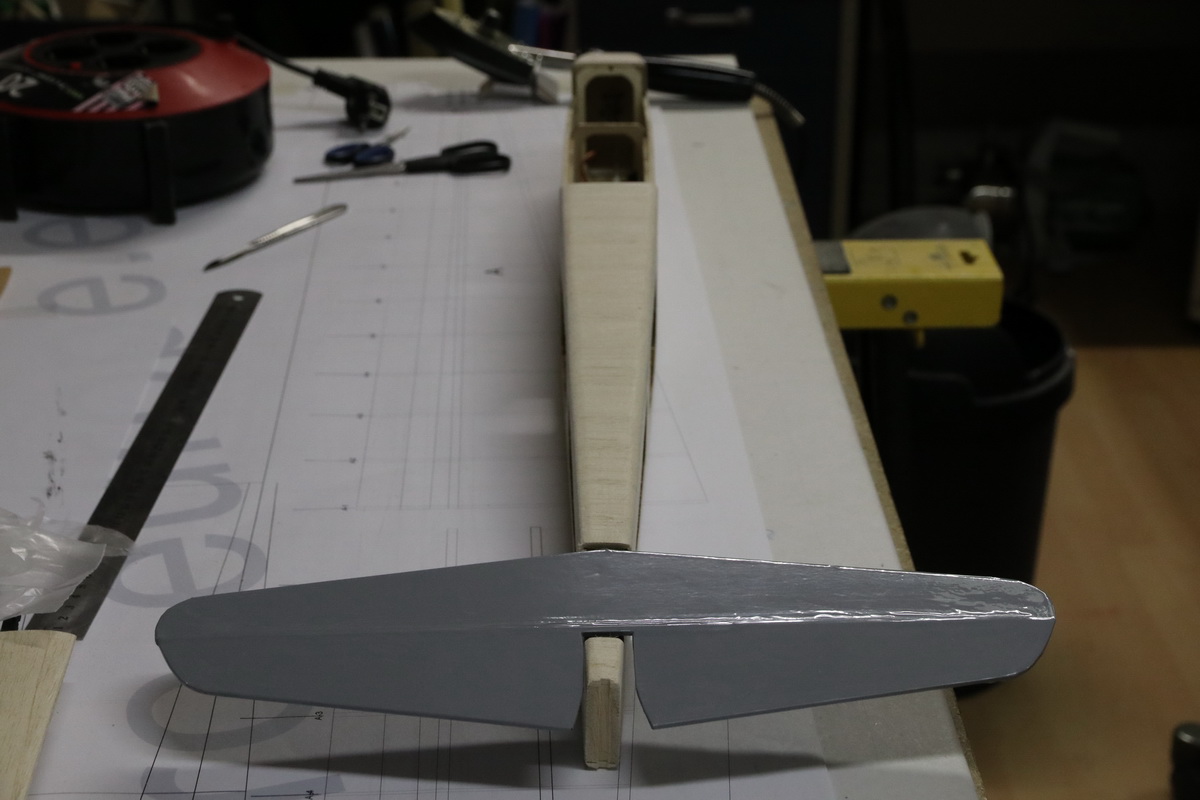

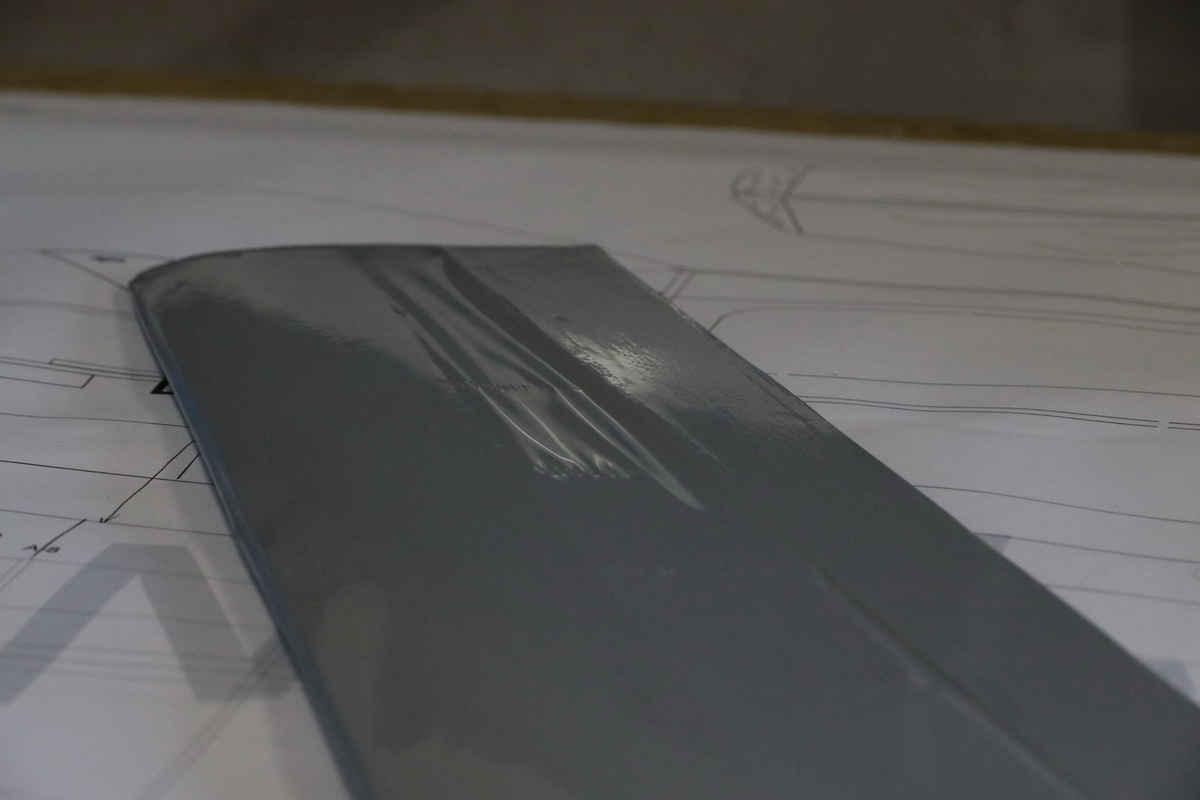

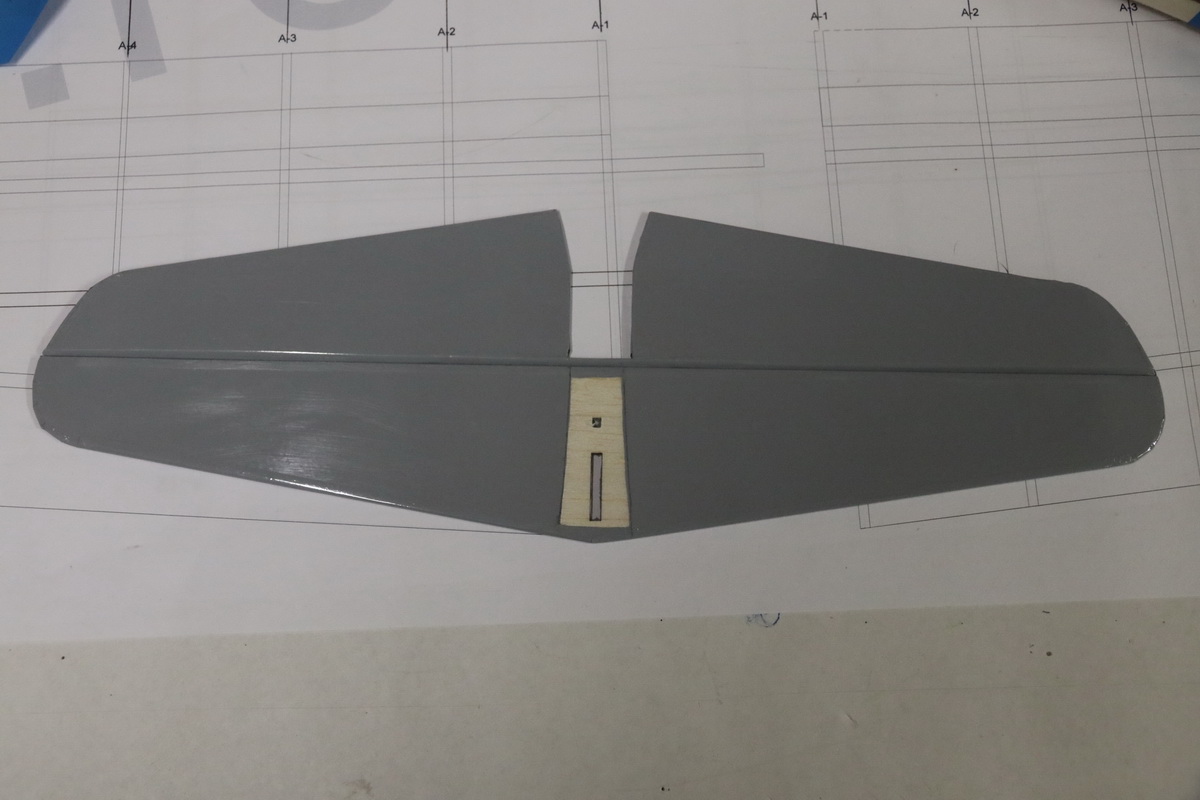

84. Dit is het resultaat van de boven- en onderbeplanking van de vleugel is op elkaar is gelijmd.

Dit moet mooi tot een ronde neus geschuurd worden met een schuurlat.

85. Resultaat na schuren.

86. De bouwvoetjes zijn verwijderd. Bij de balsa ribben gaat dat prima met een mesje, bij de triplex ribben heb je een zaagje of dremel nodig. Altijd even voelen met je vinger of het resultaat mooi glad is. Je vingers voelen elke oneffenheid, zijn prachtige sensoren. Indien je nog een hobbel voelt moet je nog wat nasnijden of even licht schuren.

87. De tip van de vleugel wordt overgetrokken op het tipblok.

88. Eerst grof voorbewerken met de schuurschijf.

89. Op de vleugel lijmen.

90. En na wat schuurwerk heb je een mooie ronde tip die netjes uit de vleugeltip voortvloeit. Als je netjes schuurt voel je nauwelijks een overgang tussen tip en beplanking of rib.

91. Ik heb een hele dunne servo (net iets dikker dan 9 mm), die past tussen rib 2 en 3 tussen de beplanking. Als je een dikkere servo hebt dan zal hij na rib 3 moeten worden geplaatst (daar is geen beplanking aanwezig en kan je dus meer dikte kwijt).

Ik

heb de servo aan één kant met bijbehorend hulpstukje en

een schroef vastgezet. Aan de andere kant gebruik ik wat smeltlijm.

Die combinatie zou genoeg moeten zijn.

De servo is een Dymond

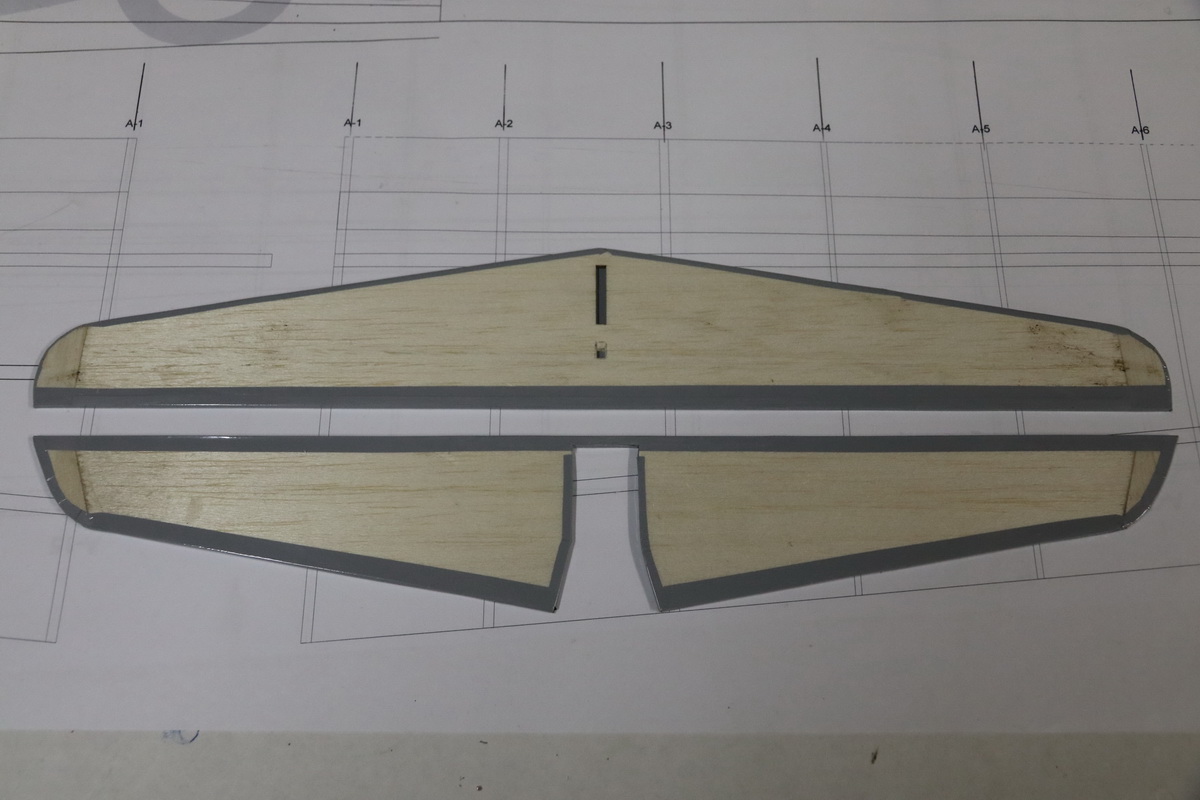

D60. Kosten ca €20/stuk, maar zijn erg nauwkeurig, sterk zat en

lekker dun.

92. De beplanking dichtgemaakt. Het spleetje is een flinke houtvezel die uit het hout brak tijdens het uitsnijden van de gleuf voor de servohorn.

93. De zijwanden van de romp zijn rond geschuurd met de schuurlat. Ik heb altijd de neiging een vrij kleine afronding te maken. Er is vlees genoeg (onder andere daarom zitten die driehoekslatten er) om meer weg te schuren en een vloeiender afronding te creeren. Misschien doe ik dat nog wel.

94. Ook de neus is rond geschuurd met de schuurlat. Ik heb verschillende grofheden, ik begin met de grove en eindig met de fijne. Aan de voorzijde is het net of er nog allemaal stof op zit, maar dat zijn balsa vezels die wat uitsteken. Dat gebeurt vaak met massieve blokken balsa die haaks op de vezel worden geschuurd. Je kan dit met goed fijn schuurpapier (400 of fijner) redelijk wegkrijgen, dat ga ik voor het folien nog doen.

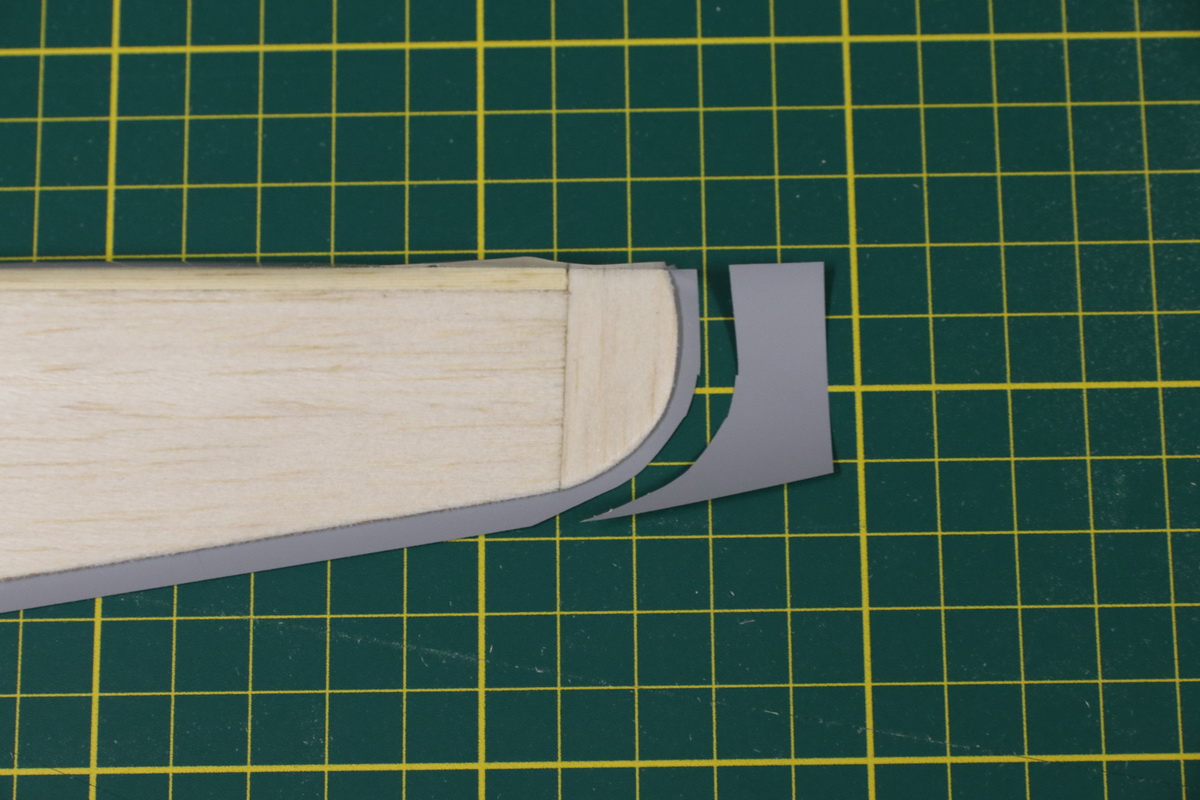

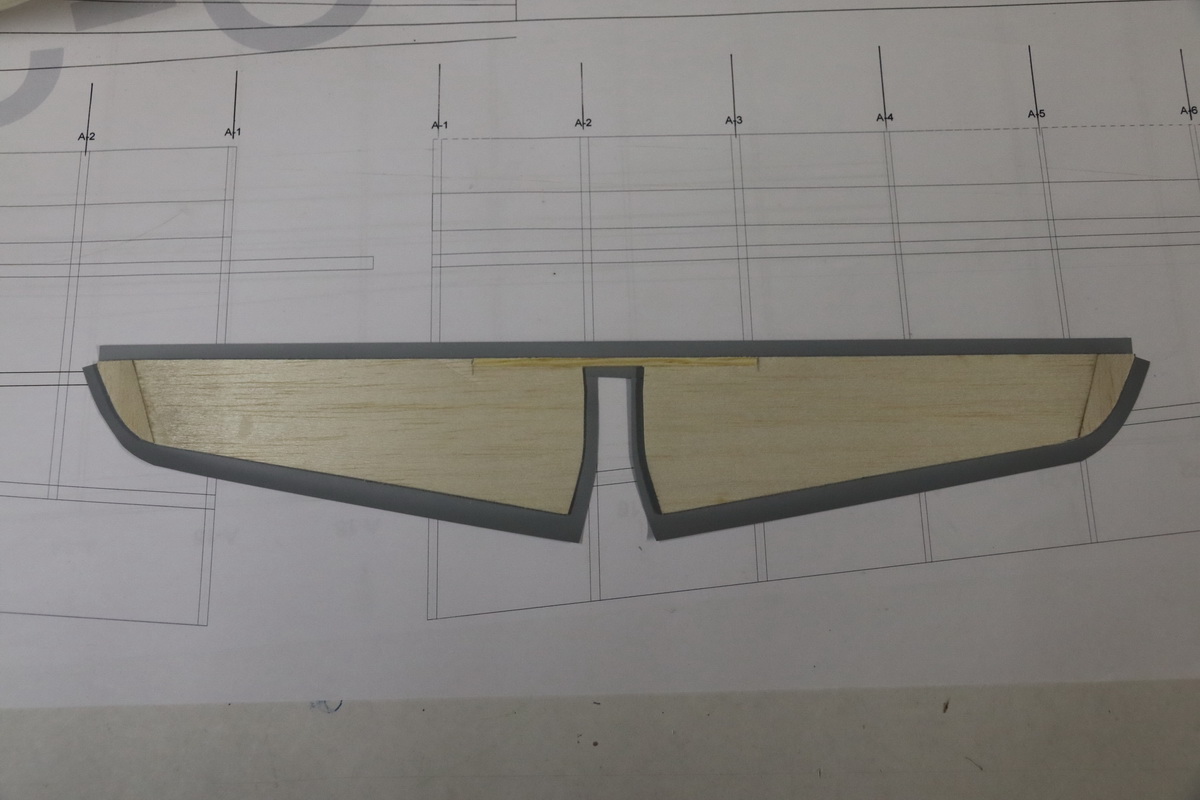

95. Voor het stabilo en hoogteroer kloppen de tipstukjes niet. Bij het stabilo lopen de vezels van het tipstuk parallel aan de vezels in het hoogteroer, maar de vezels in het tipstuk moeten eigenlijk haaks op de vezels in het stabilo staan (in het tipstuk komen de vezels in vliegrichting). Door deze verschillende vezelrichtingen in één stuk te combineren wordt het onderdeel een stuk torsie-stijver. Bij het hoogteroer klopt de vezelrichting van het tipstuk wel, maar de vorm niet.

96. Uit een reststuk balsa maak ik nieuwe tipstukken voor het stabilo, met de vezelrichting haaks op de originelen. Hiervoor bewaar je dus de reststukken balsa!

97. Op maat maken gaat supermakkelijk en zeer snel met de schuurschijf. Maar ook hier werkt de schuurlat natuurlijk ook prima (alleen wat langzamer).

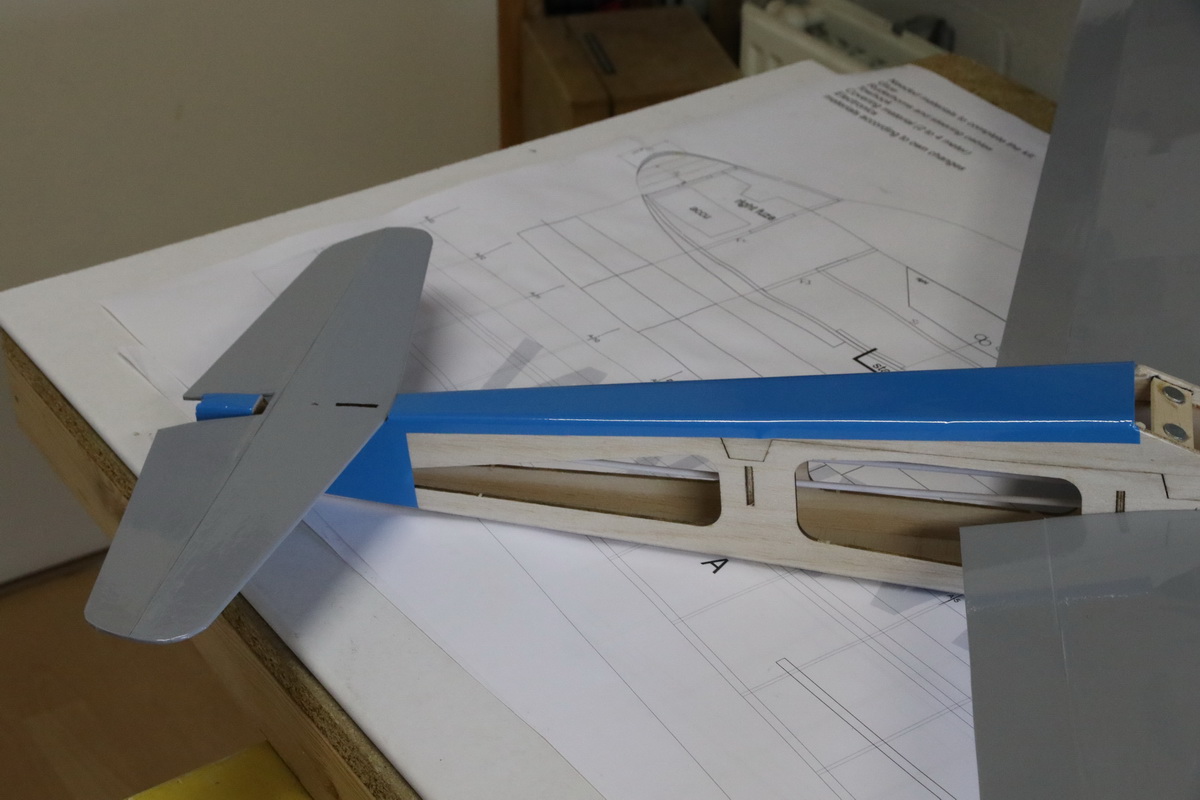

98. Vastlijmen van dit soort stukjes doe ik als volgt. Ik plak aan een kant de delen aan elkaar met schilderstape. Als je de naad dan 'openklapt' kun je mooi een rupsje lijm op één kopse kant leggen. Dan de boel weer dichtklappen en aan de open kant ook een stukje tape plakken. Zo komt het mooi strak tegen elkaar.

99. Altijd goed vlak leggen tijdens het drogen van de lijm.

Je ziet hier ook het vuren latje lopen dat aan de achterzijde tegen het stabilo wordt gelijmd. Dit om het stabilo een stuk buigstijver te maken.

100. Nieuw tipstukje aan het hoogteroer voor...…

101. ....en na het in vorm schuren.

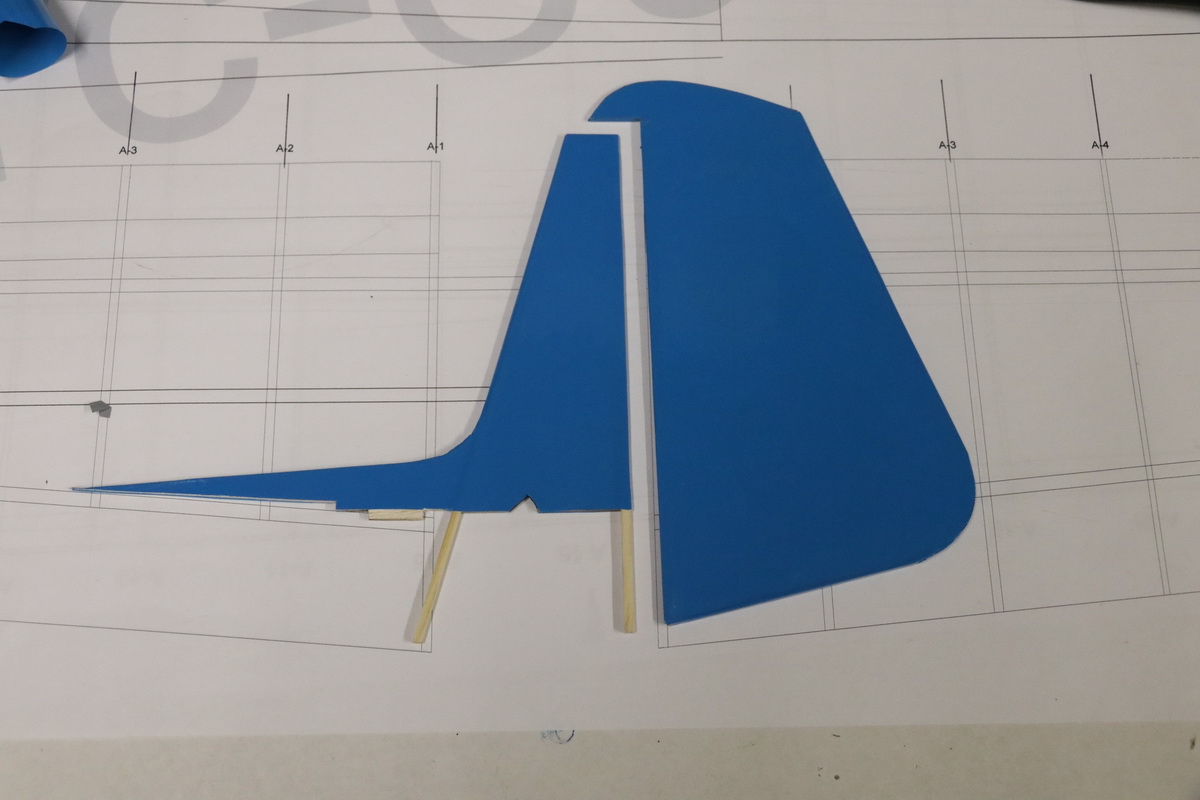

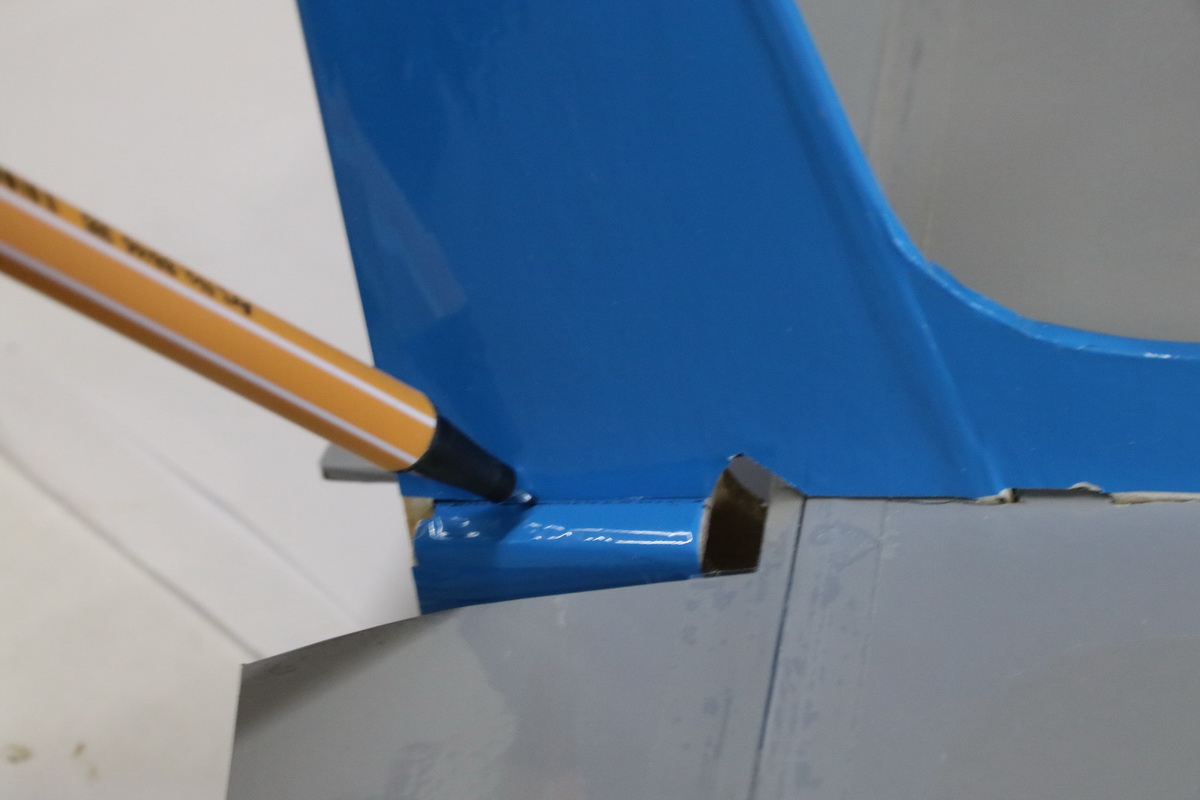

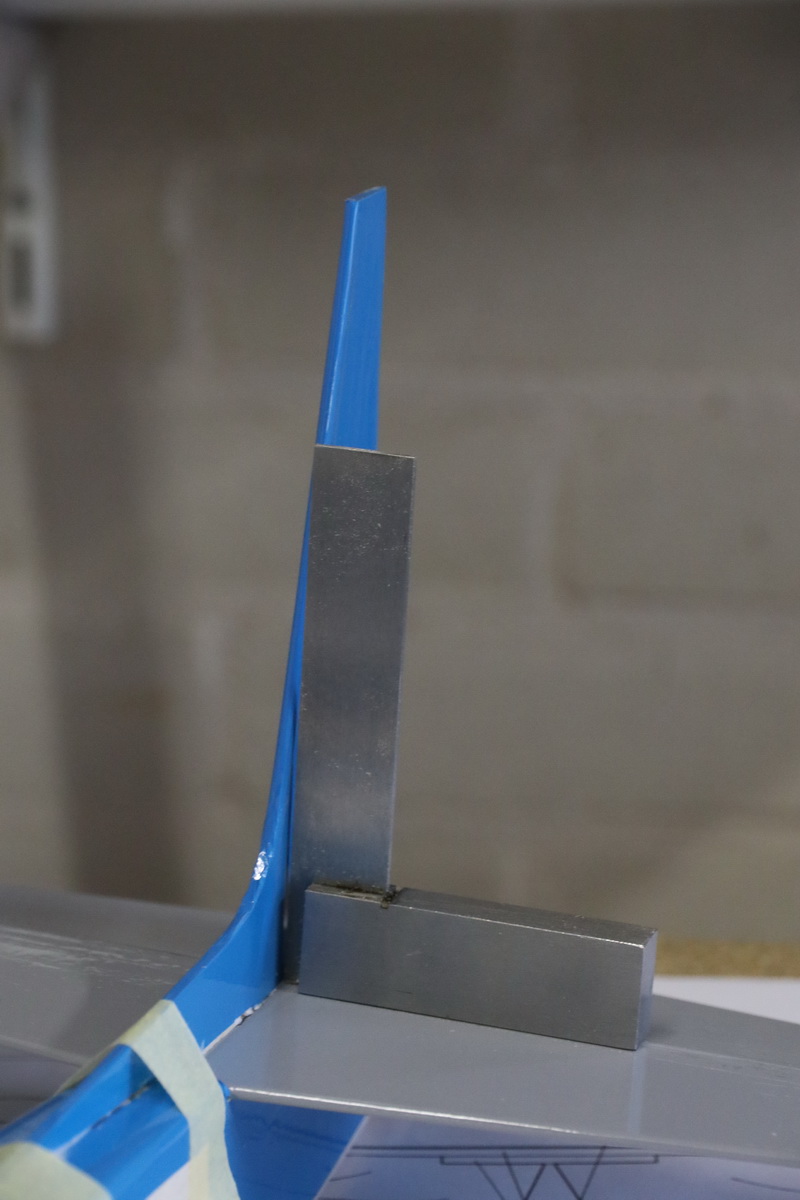

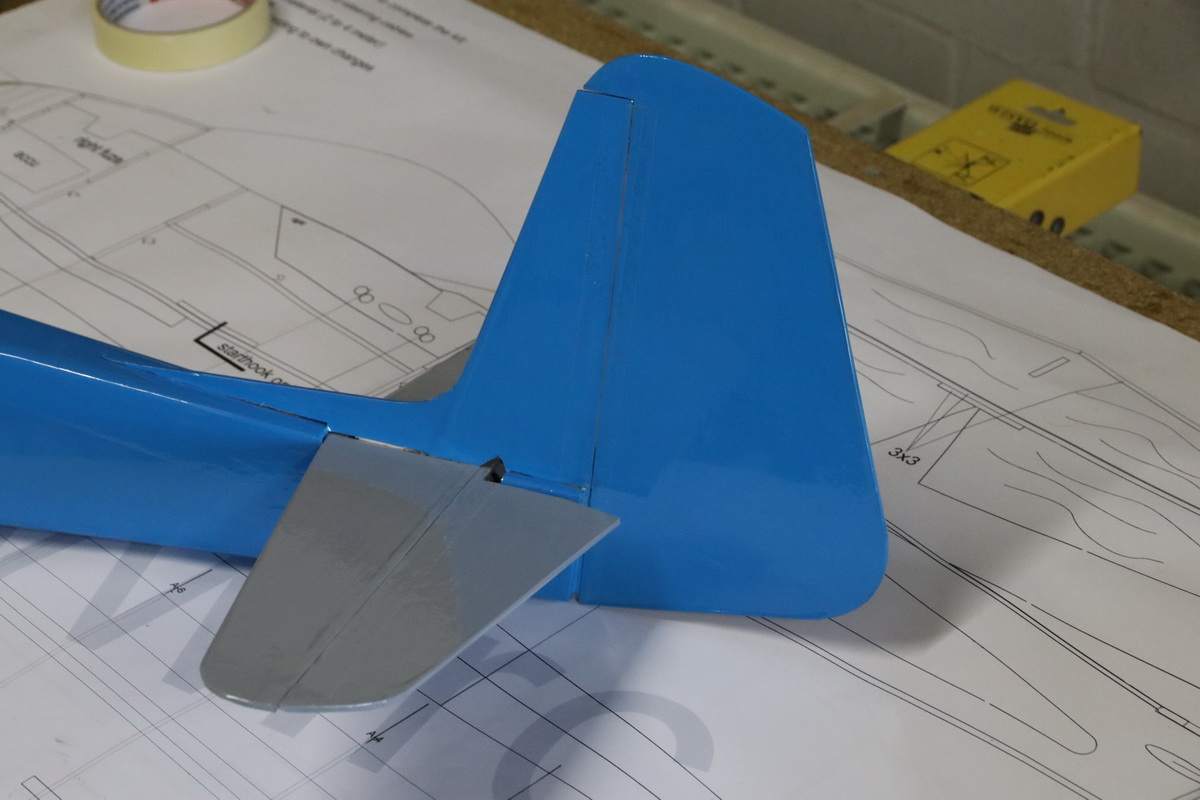

102. Bij het kielvlak wordt voor en achter een vuren latje gelijmd. De voorste moet tot op of in de bodem van de romp lopen, dat houdt straks het kielvlak goed overeind. De achterste lat moet ik nog doen.

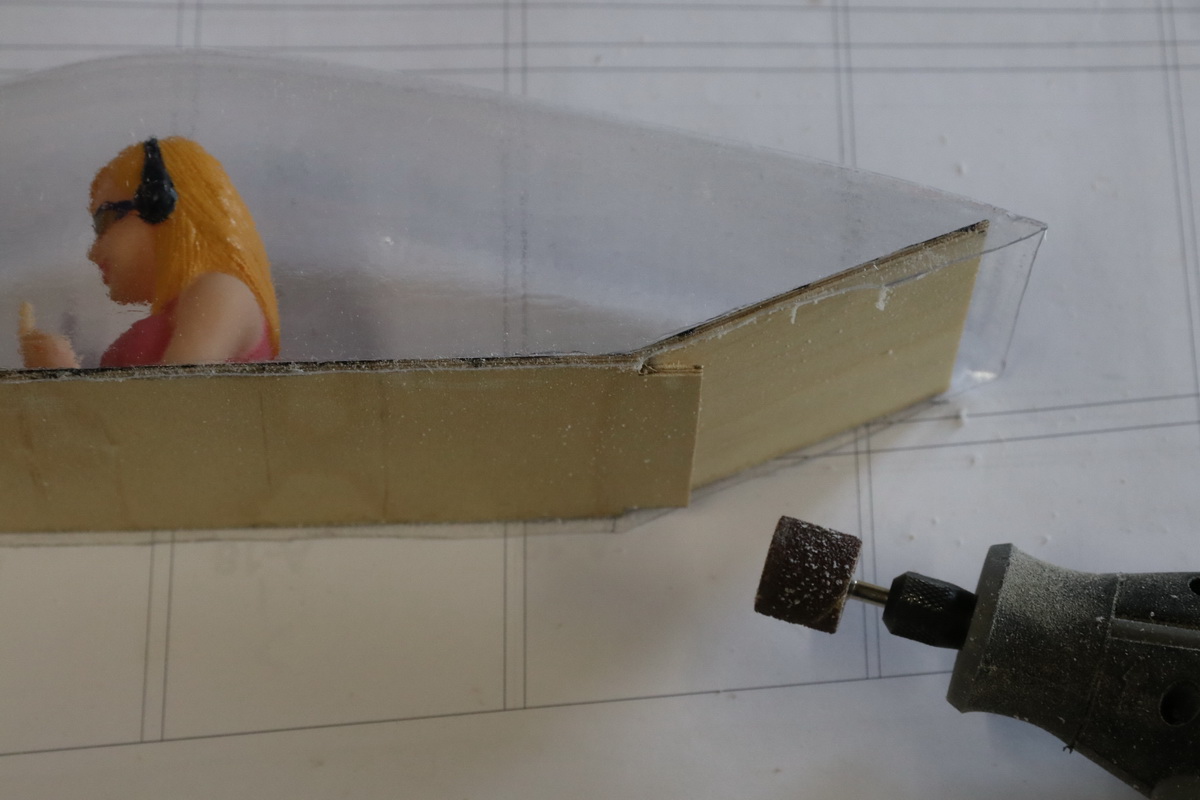

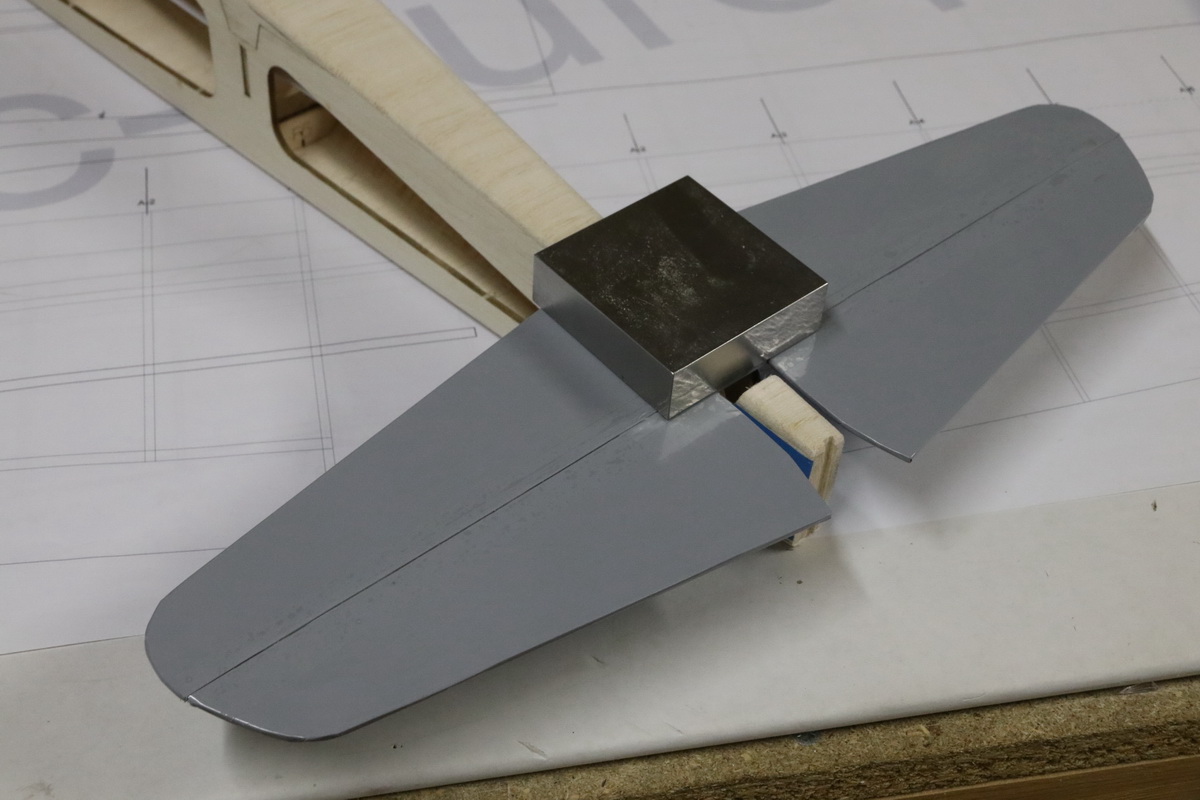

103. Even snel passen laat zien dat er nog wat maatwerk verricht moet worden. Het past allemaal nog niet optimaal.

104. Enkele andere bouwers hadden al uitgevonden dat het hoogteroer te groot is gemaakt waardoor het niet goed langs de romp kan bewegen.

105. Hier de aangepaste versie. De sleuven voor het verbindingslatje van de 2 hoogteroerhelften worden nu wel erg kort, dus die moeten wat verlengd worden. Het latje wordt dus ook wat langer. Dus eerst de hoogteroerhelften op maat maken, dan pas de verbindingslat inlijmen!

106. Bij het richtingsroer komt voor ook een vuren lat 3x3 mm. Dit is eigenlijk net een haartje te dik, omdat het balsa maar 2,5mm dik is. Wegschuren van het harde vuren is lastig zonder het zachte balsa 'aan te tasten'. Ik denk dat ik het dikteverschil laat zitten, het is maar heel weinig. Ik had nog wat koolstof strips 3x0,5mm liggen, daar heb ik wat van tegen de achterzijde en onderzijde van het richtingsroer geplakt om het stijver te maken. Het richtingsroer is overigens wel netjes gemaakt uit 2 delen met verschillende vezelrichtingen.

107. De achterlijst van de vleugels verjongt bij dit stuk behoorlijk. Links van de linker rib (op de foto) is de achterlijst op de juiste dikte, rechts komt er 2x 1,5mm beplanking op, dus is de achterlijst 3 mm dunner. Dat geeft later een rare kreukel in de bespanning. Ik heb dus een reepje 1,5 mm balsa op de achterlijst geplakt. Op de foto het ruwe stukje balsa alleen aan de bovenzijde, dit moet ook aan de onderzijde worden geplakt.

108. Die 2 reepjes balsa schuur je vervolgens in lijn met de rest van de achterlijst. Zo loopt de hele achterlijst mooi op één dikte door.

109.

Het twee hoogteroer helften zijn verbonden met een stukje

van de 3x3 vuren lat. Omdat de hoogteroeren wat ingekort zijn (anders

pasten ze niet om de romp, zie een paar foto's terug) zou de overlap

tussen hoogteroerhelft en vuren lat erg klein worden. De uitsparingen

voor de vuren lat zijn dus wat verder uitgesneden zodat er een langer

latje tussen kan.

Tijdens het inlijmen

van de vuren lat leg ik het hoogteroer tegen het stabilo, anders

kunnen de hoogteroerhelften net scheef liggen waardoor het later niet

mooi meer tegen het stabilo past.

110. Ik ga geen scharnieren gebruiken, maar de folie wordt straks het scharnier. Om dat mogelijk te maken moet het hoogteroer aan de voorzijde worden afgeschuind. Het afschuinen doe ik met een schuurlat, met het roer op de rand van de werktafel. Zover afschuinen dat de onderkant tot vrijwel nul wordt weggeschuurd. Niet verder! Anders is de scharnierlijn niet meer recht.

111.

De reden van het afschuinen is dat het roer anders geen uitslag naar

beneden kan maken. Op de foto liggen stabilo en roer op zijn kop. De

bovenzijde van het roer (op de foto onder) wordt de scharnierende

kant. Het hoogteroer is hier dus 'naar beneden' uitgeslagen.

Waarom de bovenzijde van het hoogteroer laten

scharnieren? Omdat de roerhoorn straks aan de onderzijde komt. De

roerhoorn zit altijd tegenover de scharnierkant.

Bovendien is het mooier 😀

112.

Ook bij het richtingsroer is de voorzijde afgeschuind. Let op aan

welke kant je de afschuining maakt! Ik maak de roerhoorn rechts, dus

de scharnierende kant komt links. Rechts moet dus worden

weggeschuurd.

De voorzijde van het

stabilo en kielvlak zijn licht afgerond. Aerodynamisch maakt het op

zulke dunne vlakken nauwelijks uit, maar ik vind het mooier.

113. Ik check op zicht of het stabilo mooi is uitgelijnd met de vleugels. Dat doe ik door de vleugels te monteren en het stabilo vlak op de romp te leggen. Door vanaf de voorzijde vlak over de vleugel te kijken zie ik dat de linker tip van het stabilo (op de foto rechts!) hoger ligt dan de rechter tip. Rechts op de foto zie je ruimte tussen stabilo-tip en vleugel, links niet.

114. Het stuk waar het stabilo op ligt wordt links iets afgeschuurd. In kleine stapjes tot de uitlijning goed is. Op deze foto is de zichtruimte tussen beide stabilotippen en vleugel gelijk, dus de uitlijning is nu goed.

115.

Het vertikale stuk dat voor het kielvlak komt is pas gemaakt en ligt

nu mooi aan op de romp en kielvlak.

Het

voornaamste wat nu nog moet gebeuren voor de ruwbouw is het maken van

een frame voor de kap. Dat is altijd een lastig klusje en ik zie er

wat tegenop. Even goed nadenken hoe ik dat aan ga pakken.

Verder de boel nog even goed naschuren, waarbij

vooral gelet wordt op de vorm van de vleugelvoorrand, neus en

rondingen van de romp. En dan folien! Ook nog

even nadenken over een kleurenschema. Ik heb wit, grijs en blauw tot

mijn beschikking.

Voor de rolroeren heb

ik balsa driehoekslijsten gehaald, die zijn wat lichter dan de

geleverde exemplaren. Pfff, die dingen zijn niet goedkoop...... €6

per meter! 😳

Deze lijsten zijn iets breder, maar hebben

dezelfde afschuining.

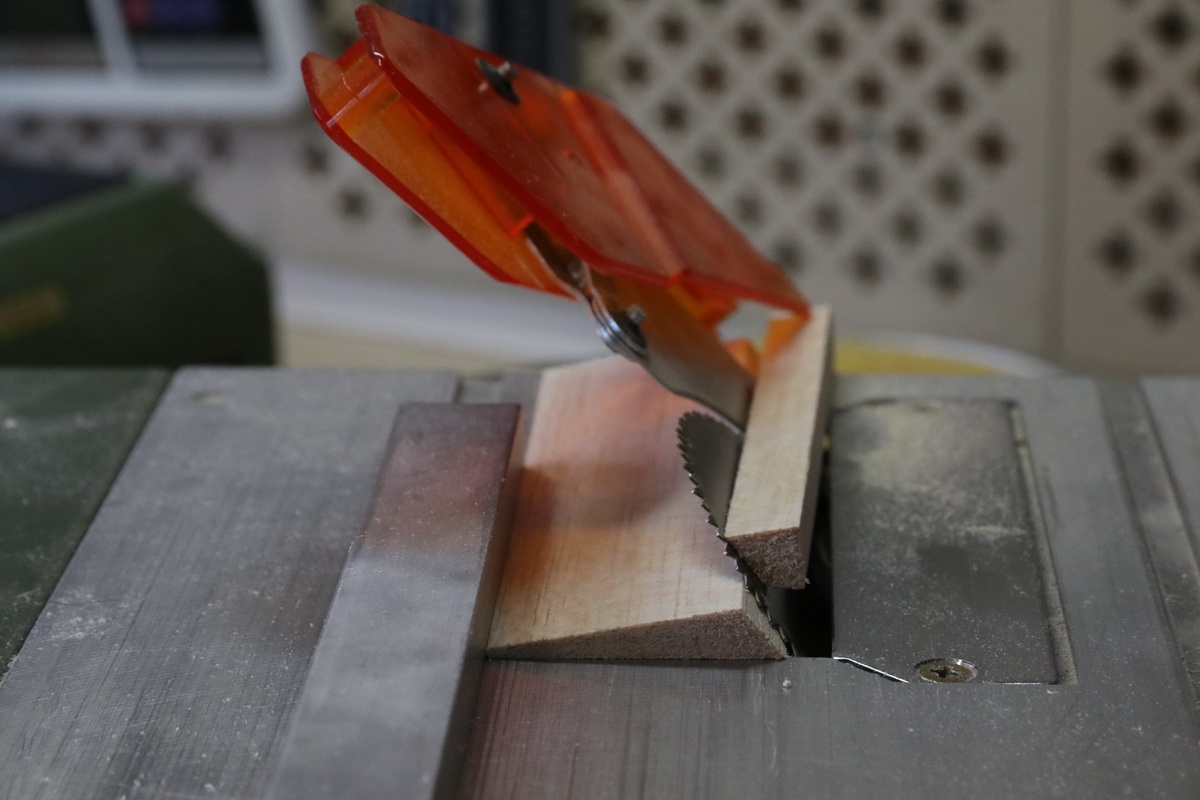

116.

Ik heb ze naar de gewenste breedte gezaagd met mijn kleine

cirkelzaag, meteen met 40 graden afschuining om uitslag naar beneden

mogelijk te maken. Zonder zo'n zaag is het heel moeilijk om dat

netjes recht voor elkaar te krijgen. Ik heb de rolroeren net wat

minder koorde gegeven dan op de tekening. Bij de tippen sluit het dan

wat beter aan (met de breedte zoals op de tekening steken de

rolroeren achter de tippen uit), en ook het profiel loopt zo mooier

door dan met bredere rolroeren.

Mocht

iemand straks tijdens de bouw zijn rolroeren netjes gezaagd willen

hebben kun je altijd even bij me langs komen, dan halen we ze door de

cirkelzaag.

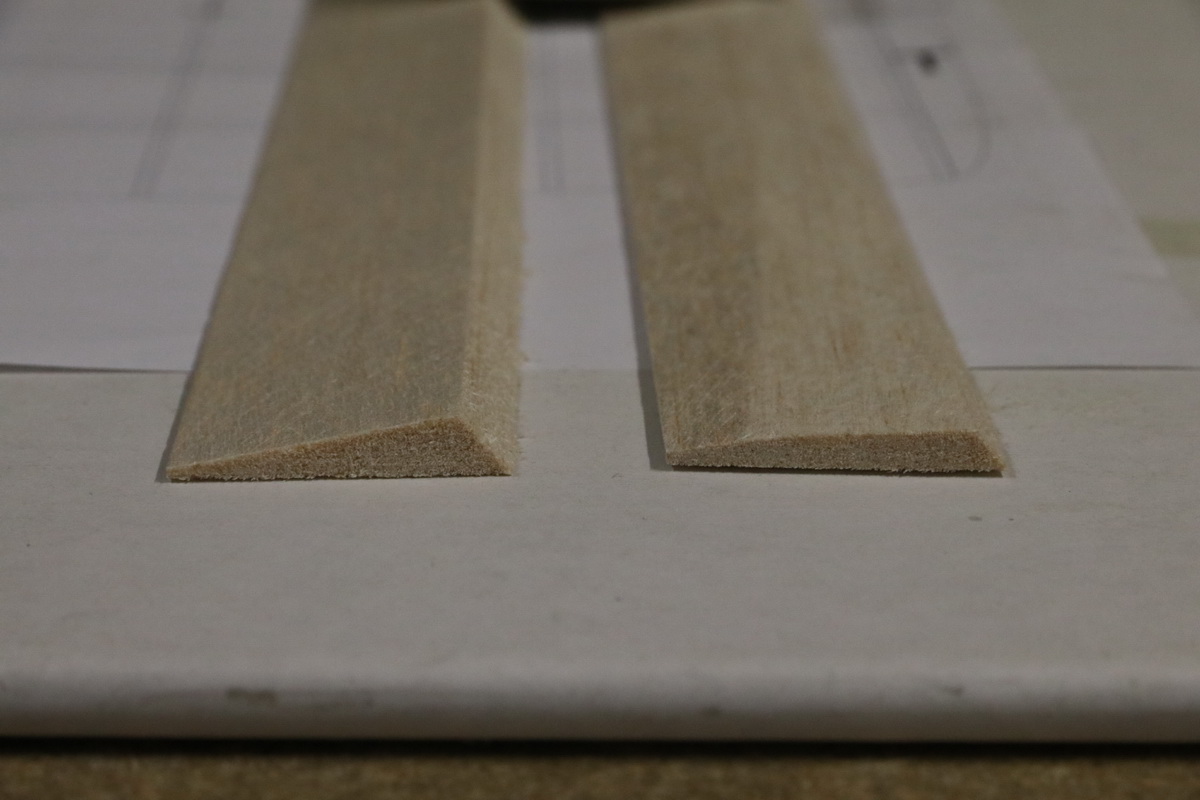

117. De rolroeren zijn nog wat te dik, dus de dikte wordt teruggeschuurd met de schuurlat. Links zoals ze uit de zaag komen, rechts geschuurd.

118. Bij het schuren komt veel balsastof vrij. Dat blaas je makkelijk weg, maar dat maakt je bouwhok superstoffig. Ik zuig zoveel mogelijk weg met een oude kruimelzuiger van tig jaar terug. Wie wat bewaart..…

119. Ik teken af hoe de kap ongeveer moet worden met een dun stiftje. De strepen veeg je zo weer van het plastic af, mooie tijdelijke markering.

120.

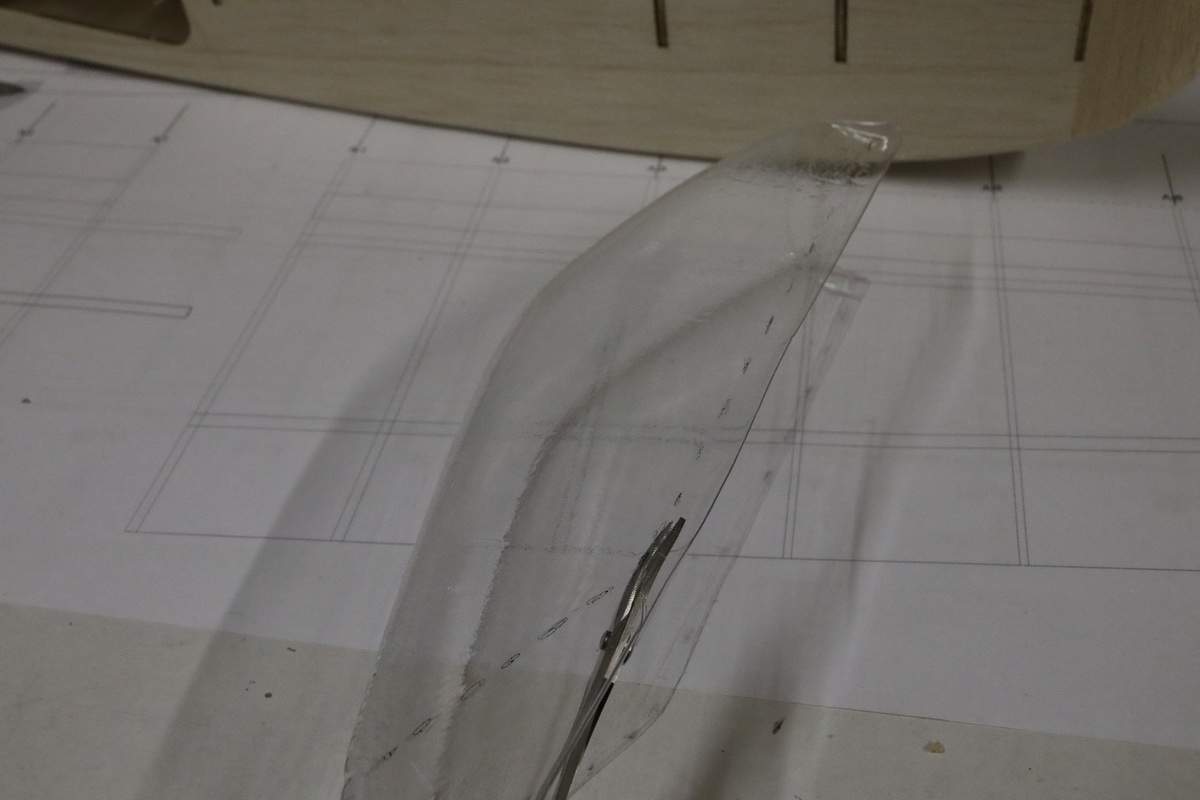

Voor het knippen van dit soort plastic heb ik een gekromd schaartje,

dat werkt prettiger dan een rechte schaar. Ik snij de kap licht

overmaats uit. Liever nu iets te ruim dan net te krap. Als hij later

op het frame zit wordt hij tot de juiste maten terug getrimd.

De ruwbouw is op het frame van de kap na klaar.

De staartdelen zitten nog niet vast, dat komt tijdens/na het folien.

121. Even helemaal in elkaar gestoken. Wordt een leuk kistje!

122. Voor het maken van de kapconstructie werk ik met papieren mallen. Papier kun je makkelijk beetje in de juiste vorm en ronding proppen en aftekenen. Dan uitknippen en de vorm overtekenen op hout. Ik gebruik 1,5mm triplex voor het frame van de kap, had ik nog een mooi stukje van liggen.

123. Met een beetje schuurwerk hier en daar past deze onderplaat mooi in de romp.

124. Het voorplaatje wordt er stomp op gelijmd.

Het plastic is om te voorkomen dat het kapframe aan de romp wordt gelijmd.

125. Een klein koolstof pennetje zorgt voor voor houvast en een goede uitlijning. Dit voorplaatje staat een beetje wiebelig op de onderplaat, zo'n stompe verlijming is niet erg sterk en als je wilt breek je het er zo weer vanaf. Maar straks brengt de kap zelf veel verband en dan is het zo sterk genoeg.

126. Achterste plaat. Deze is onderaan in de juiste hoek afgeschuind voor een betere lijmverbinding. Maar ook deze lijmverbinding blijft wat slapjes. Zelfde verhaal als hierboven, als straks de kap erop zit krijgt het verband en is het sterk genoeg.

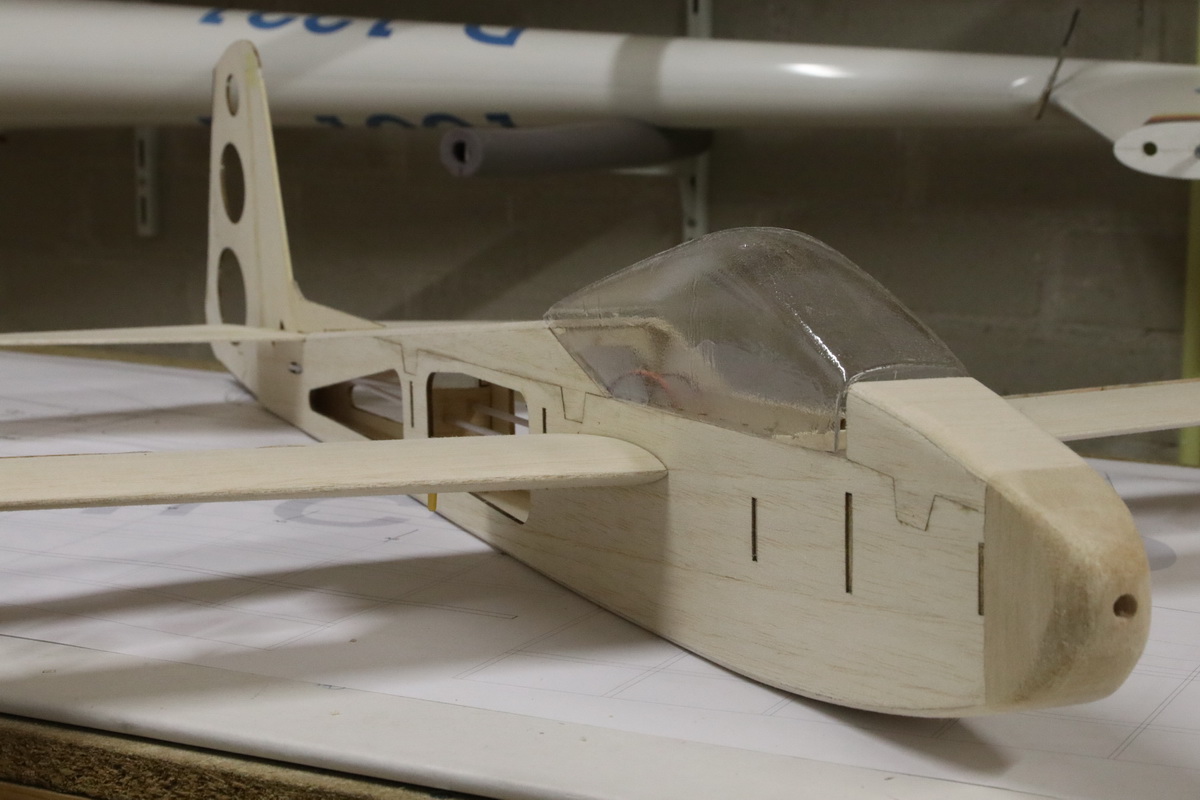

127. Het frame is zwart geschilderd, vind ik mooier. En Leipe Laura is geinstalleerd. Ze is eigenlijk ruim te klein (niet overal....), maar dit wordt toch een racertje en geen mooie schaalbak. Het is in ieder geval beter dan een lege cockpit, daar hou ik niet van.

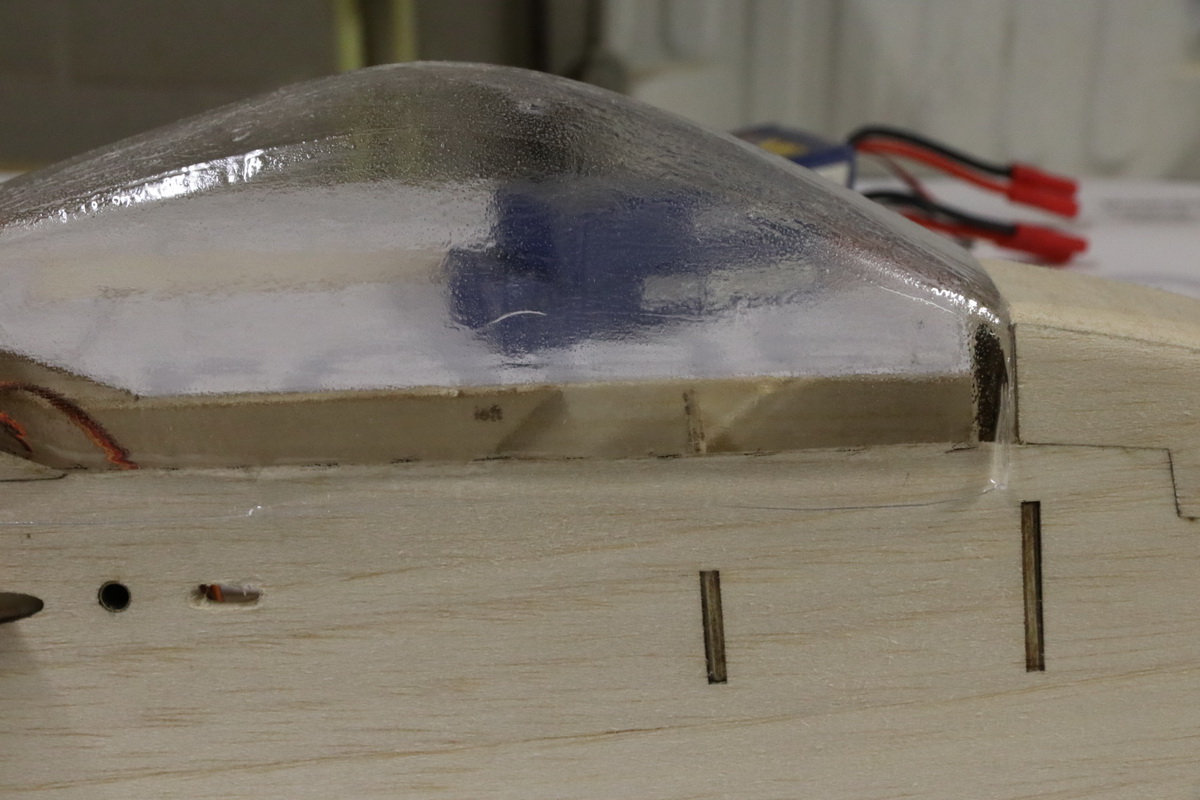

128. Voor het lijmen van de kap gebruik ik dit flesje canopy glue (the world's best!). Keer meebesteld met een order maar nog nooit gebruikt. We gaan zien of het werkt. Het is vrij dun.

129. Dit mag een dag zo blijven zitten, ik mag straks werken tot middernacht. Morgenochtend haal ik het los en dan hoop ik dat de kap goed vast zit. Ook hier overal plastic gebruikt om te voorkomen dat de hele kapconstructie aan de rest van de romp wordt verlijmd. Nu maar hopen dat deze lijm geen dunne plastic folie lijmt..…

130. De kap is niet over de volle lengte van het frame goed gelijmd, maar er zit genoeg vast voor een solide verband. De loszittende stukken worden nog na-gelijmd. Het kapje is bewust net iets te ruim uitgesneden. De overstekende stukken worden met de dremel met schuurschijfje verwijderd.

131. Ik ben erg tevreden over de passing van het geheel.

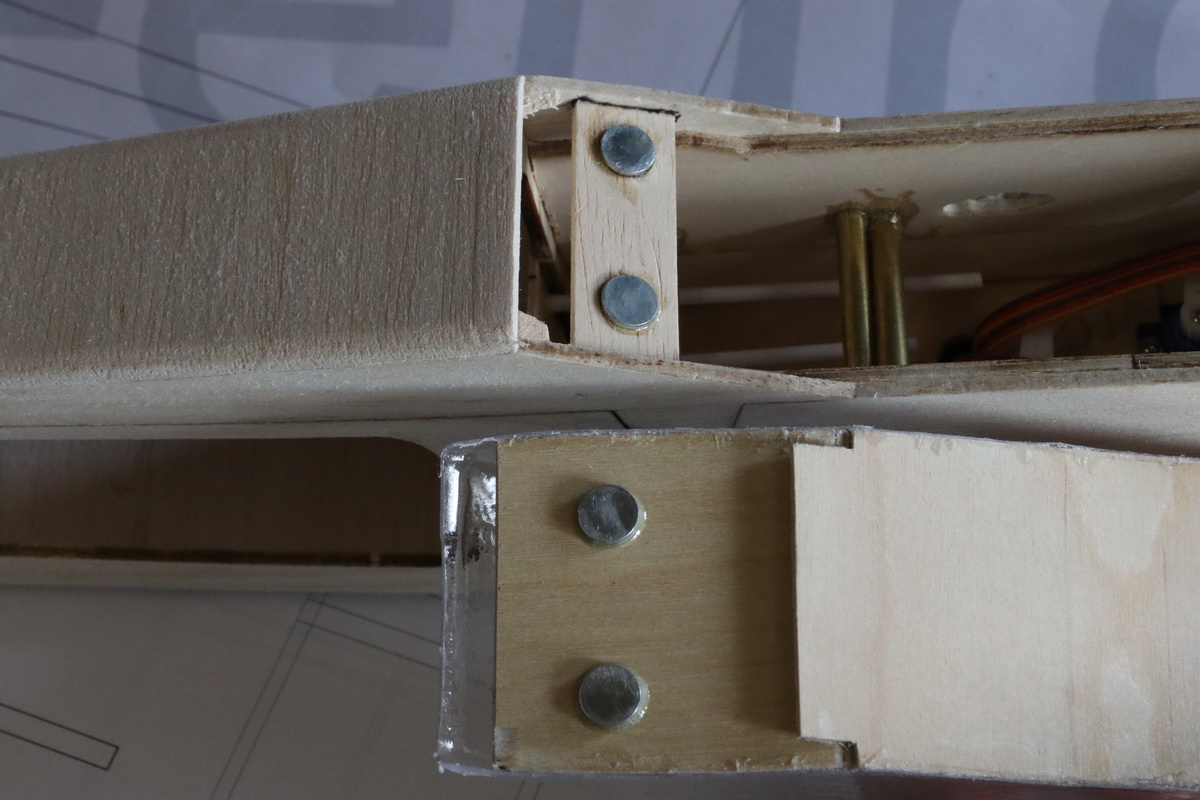

132. De voorzijde van de kap wordt vastgehouden door een koolstof staafje, achter ga ik magneten gebruiken. Hier heb ik een plankje gemaakt dat straks in de romp wordt gelijmd. De magneten worden hierop gelijmd met UHU Endfest epoxy. Voor het lijmen heb ik de magneten ingekrast met een vijl. De groeven zorgen voor een betere houvast voor de lijm. Anders houdt glad metaal niet zo goed.

133. Ik ben begonnen met folien. Eerst een stuk folie ruw op maat snijden. Dan de doorschijnende beschermlaag verwijderen. De doffe laag die nu tevoorschijn komt is de lijmlaag. Het kan best lastig zijn om die beschermlaag eraf te halen!

134. Voor het snijden gebruik ik een klein fijn schaartje en een scalpel. Ik doe altijd een nieuw mesje in het scalpel als ik met folie ga werken, anders trek je rafels en is het een drama om te snijden.

135. Voor het folien gebruik ik een foliebout. Ooit ben ik begonnen met een reis-strijkijzer. Dat werkt, maar een foliebout is toch veel prettiger door zijn scherpe randen en scherpe punt. Met de temperatuur is het even zoeken. Initieel aanbrengen van de folie doe je op een zo laag mogelijke temperatuur. De lijm moet dan net gaan plakken, maar de folie mag nog niet krimpen. Het krimpen gebeurt pas bij een hogere temperatuur dan het plakken.

136. De folie wordt eerst met lage temperatuur op het stabilo aangebracht. Het zit nog niet heel strak, maar dat maakt niet uit. Eerst fixeren.

137. Dan de randen op maat snijden/knippen. Ik doe zoveel mogelijk snijden langs een stalen lineaal voor het strakste resultaat.

138. Randjes kunnen met de schaar, maar als het mes scherp genoeg is gaat dat ook prima.

139. De bout gaat nu iets heter. De folie gaat dan heel licht krimpen als je de bout erop zet. Het gaat een beetje 'hobbelen'. De bout hou ik op de onderzijde en ik vouw de folie met de bout zo strak mogelijk om de rand heen. In de rand zie je nog lichte hobbeltjes, die halen we later weg met een nog hetere bout.

140. De bout gaat nu op de heetste stand, waarbij de folie duidelijker krimpt. Hiermee vouwen we ook de ronde hoeken om. Rest van de randen nalopen, en tenslotte het hele oppervlak nog even goed nastrijken zodat alles lekker strak komt. Neem er de tijd voor! Beter een keertje extra strijken dat alles strak zit dan eerder klaar en hobbels in de folie.

141. Bij het hoogteroer is er iets meer snijwerk.

142. Beide vlakken zitten aan de onderzijde in de folie. Ik ben bewust met de onderzijde begonnen, omdat de folie aan de bovenkant het scharnier gaat vormen.

143. Aanbrengen van de folie aan de bovenzijde is verder hetzelfde verhaal, op het scharnier na. Bij het strijken van het scharnier moet het roer uitgeslagen zijn. Anders wordt de folie zo strak getrokken dat het roer niet meer naar beneden uit kan slaan. Het zit bij mij eigenlijk net te strak naar mijn zin, maar er is genoeg uitslag naar beneden mogelijk.

144. Het horizontaal staartvlak is hiermee klaar.

145. Voor de vleugel heb ik eerst de onderzijde van het rolroer bekleed. De folie vouw ik aan alle kanten tot net over de rand. Ook de kopse zijkanten worden meegenomen.

146. Bij de vleugel wordt een klein stukje folie op deze binnenhoek geplakt. De folie die over de vleugel gaat wordt in deze hoek ingeknipt en om de rand gevouwen, maar door het schuin inknippen valt hier een klein gat. Dit kleine stukje folie is om dat gat op te vullen.

147. Voor de roerhoorn van de rolroerservo is een klein gaatje in de folie geknipt.

148. De folie wordt eerst met lage temperatuur aan de vleugel gefixeerd. Hierbij krimpt de folie nog niet, en er ontstaan allemaal hobbels. Die strijk je later met hogere temperatuur eruit. Het krimpen kun je doseren met de temperatuur van de bout, maar ook met de tijd die de bout contact maakt met de folie. Bout langer op de folie geeft meer krimp. Het is een beetje een gevoelskwestie waar je ervaring mee op moet doen. De eerste folie-klus wordt niet superstrak, maar als je het vaker doet krijg je het beter in de gaten.

149. Als de folie gefixeerd is op de vleugel draai ik hem om en knip ik alle randen op maat.

150. Bij de achterlijst vouw ik de folie om de achterlijst tot een kleine overlap aan de bovenzijde. De onderzijde van de vleugel wordt eerst gefolied, aan de bovenzijde vormt de folie straks namelijk het scharnier. Aan de voorzijde neem ik geen overlap naar de bovenzijde. Hier laat ik straks de folie van de bovenkant iets doorlopen over de voorlijst naar de onderzijde. Zo is de naad het beste uit het zicht.

151. Bij de tip moet je met een hoge temperatuur van de bout werken. Als je de folie hier met de bout om de ronding vouwt dan krimpt het meteen mooi om de ronding heen. Het wegwerken van de kleine kreukeltjes doe ik met de hoogtste temperatuur die ik gebruik (is niet de max temperatuur van de bout, dat is te heet. Een te hete bout kan gaten in de folie veroorzaken). Hier kan je wel wat druk op de bout zetten voor een goede warmteoverdracht en plat strijken van de kreukels.

152. Bij de wortel vouw ik ook een randje folie om de wortelrib. Als je de folie bij het 'einde' van de vleugel afsnijdt kan er een randje zonder folie ontstaan als de folie krimpt.

153. De folie is op middelhoge temperatuur redelijk glad gestreken. De kleine kreukeltjes bij de vleugelvoorrand worden er aan het eind nog met hoge temperatuur uitgehaald. De folie op de open delen kreukelt nog wat, dat laat ik nu zo. Dat wordt straks met de fohn strak getrokken.

154. De folie voor de bovenzijde is al ruim op maat gesneden en gefixeerd op de vleugel. Het rolroer plaats ik nu achter de vleugel en ik klap het roer om zodat het op de bovenzijde van de vleugel ligt. Nu verbind ik vleugelachterlijst en roer met enkele kleine stukjes folie. Als ik het roer weer terugklap zit deze folie dus aan de binnenzijde van het roer.

155. De folie wordt nu ook aan de bovenzijde overal goed gestreken terwijl het rolroeren volledig naar onderen uitgeslagen is.

156. Het strak trekken van de folie over de open delen doe ik met een verffohn. Die beweeg ik langs de folie waarbij je de folie strak ziet trekken. Ver weg beginnen en vlot bewegen, dan gebeurt er eerst niets. Langzaam dichterbij komen en/of vertragen met de fohn tot je de folie ziet krimpen. Het is even zoeken naar de juiste afstand en snelheid. Niet meteen alles helemaal strak willen krijgen, maar slechts licht krimpen. Dan vleugel omdraaien en de andere kant doen. Zo om en om de folie steeds strakker trekken totdat alles strak staat.

157. En uiteindelijk heb je een mooi bespannen vleugel. Het roer loopt mooi soepel, ik ben tevreden.

158. Het foliescharnier van het eerste rolroer was zo goed gelukt. Bij het tweede rolroer was het een stuk minder. Bij de tip houdt de folie niet lekker op de achterlijst, er is te weinig hout voor goede grip. De folie is hier bovendien wat teveel gekrompen en dat trekt het rolroer scheef. Het roer komt omhoog en naar voren en loopt niet soepel.

159. Dus: lossnijden maar. Ik had de vrees dat ik de folie op de vleugel bij de tip niet goed meer aan zou kunnen drukken op de achterlijst, maar dat ging gelukkig goed.

160. Ik maak het scharnier nu van tape. Eerst tape aanbrengen op de bovenzijde bij de achterlijst.

161. Vleugel omkeren en het roer in uitgeslagen stand op het tape laten zakken. Tape hierna overal goed aandrukken.

162. Ook het hoogteroer zat niet naar mijn zin, dat liep toch ook te stroef bij uitslag naar beneden. Dus ook die losgehaald en het foliescharnier vervangen door tape.

163. De magneten aan de achterzijde van de kap zijn ingelijmd in de kap en de romp. Ze houden de kap zeer stevig vast, die verlies ik niet zomaar.

164. Het lage stuk aan de voorzijde van het kielvlak wordt aan het kielvlak gelijmd. Dit doe ik op de romp zodat de hoek tussen de 2 delen precies goed wordt.

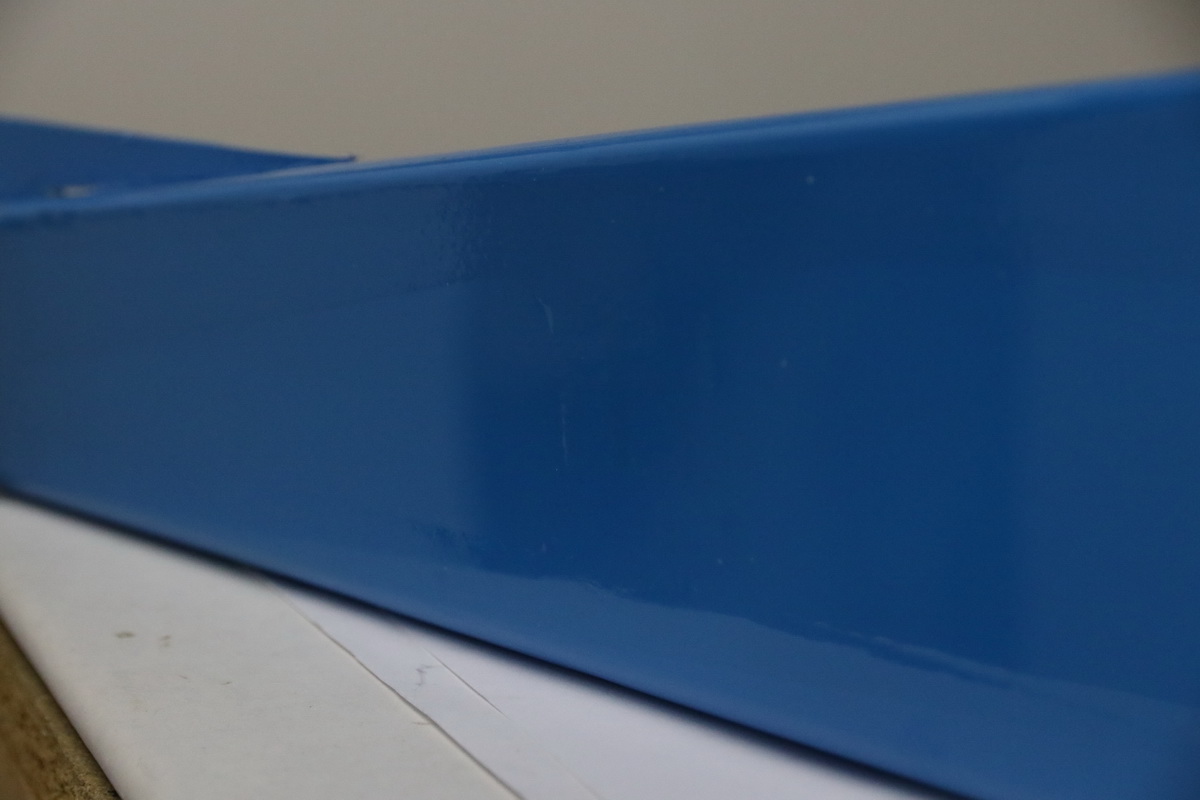

165. Kielvlak en richtingsroer in de folie.

166. Voordat ik het stabilo op de romp lijm zet ik de romp onder het stabilo alvast in de folie. Zo voorkom ik dat ik straks moeilijk de folie op de aansluiting moet aanpassen.

167. Waar het stabilo op de romp gelijmd wordt is de folie verwijderd, anders lijm je alleen de folie vast op de romp en niet het stabilo zelf.

168. Vastlijmen stabilo op de romp.

169. De romp wordt verder gefolied.

170. Met de bovenzijde van de romp in de folie kan het richtingsroer op de romp worden gelijmd. Eerst aftekenen waar de folie verwijderd moet worden.

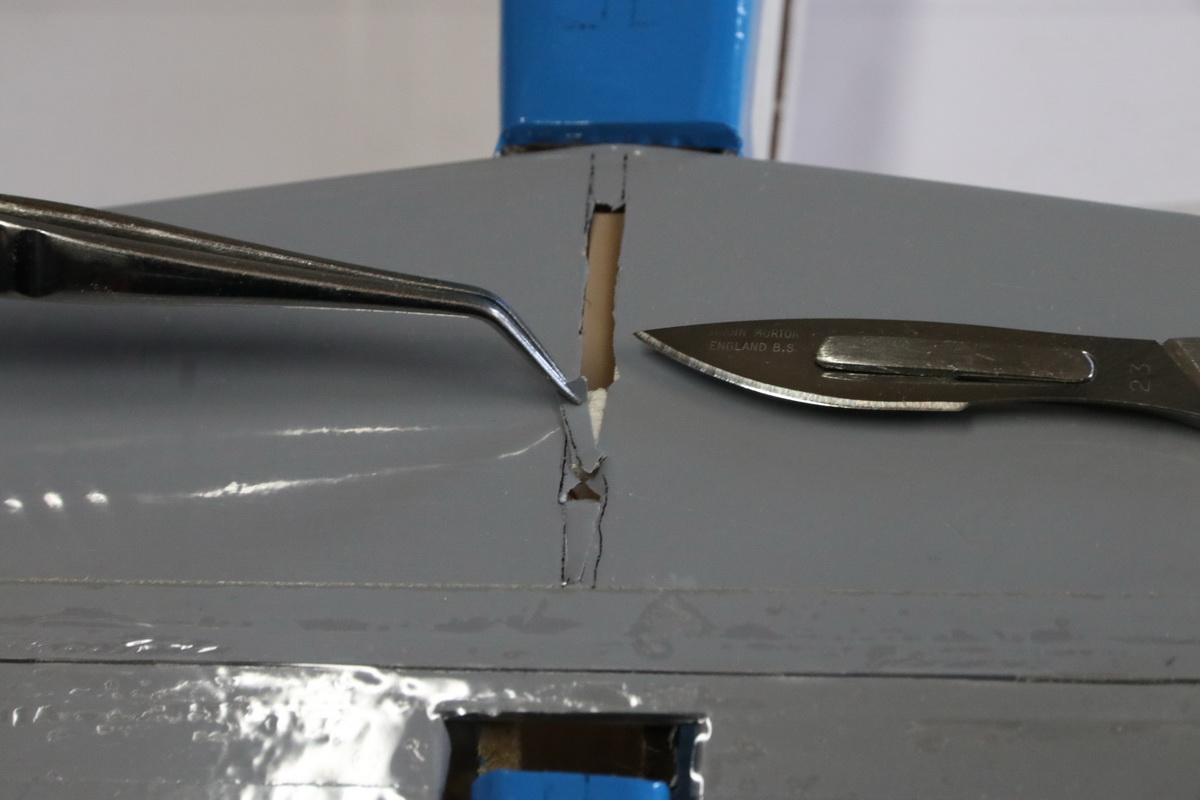

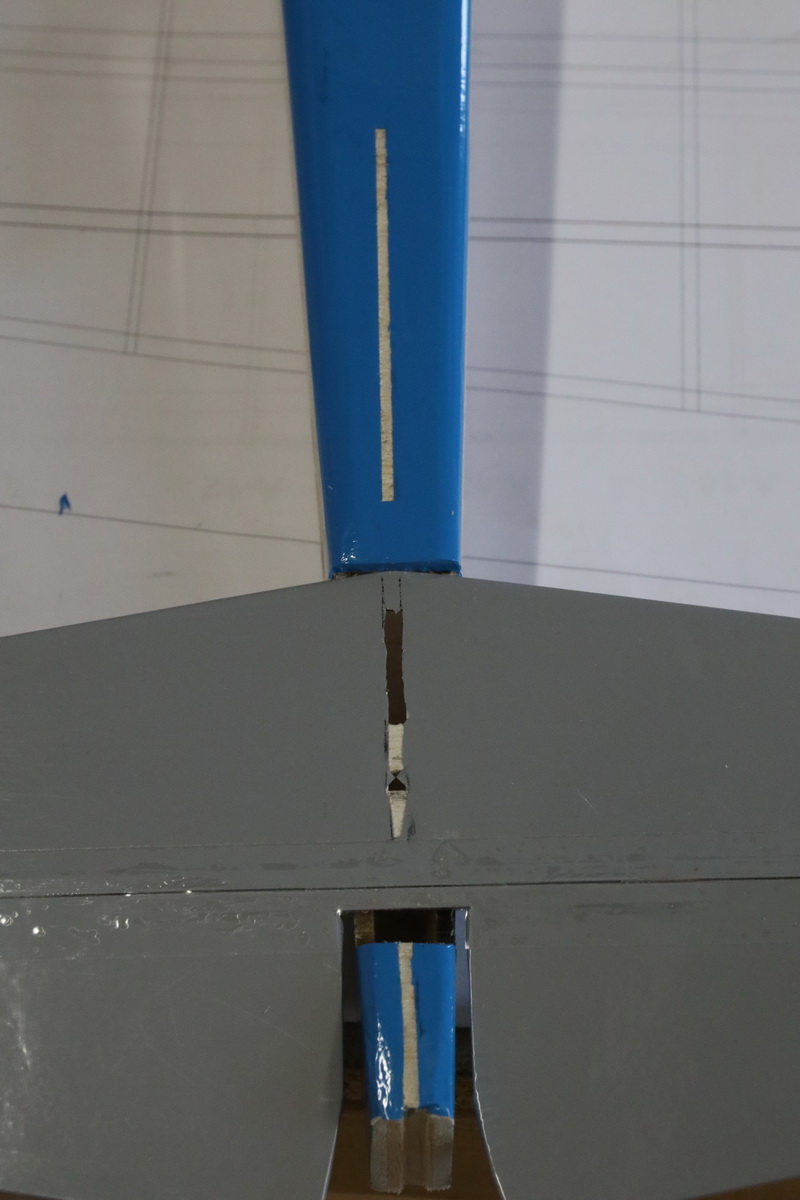

171. Voor het verwijderen van de folie gebruik ik de scalpel en een mooi scherp pincet. Zulke kleine stukjes wegpeuteren met je te grote vingers werkt niet.

172. Alle folie op de te lijmen plekken is verwijderd.

173. Voor het verwijderen van overtollige lijm in naden kun je een wattenstokje gebruiken. Ik gebruik ze slechts 1 keer, daarna zitten ze onder de lijm of (als je even wacht) zijn ze hard.

174. Kijken of het kielvlak haaks op het stabilo staat.

175. De folie trekt met de bout al mooi strak over de gaten in de romp. De fohn is hier niet nodig.

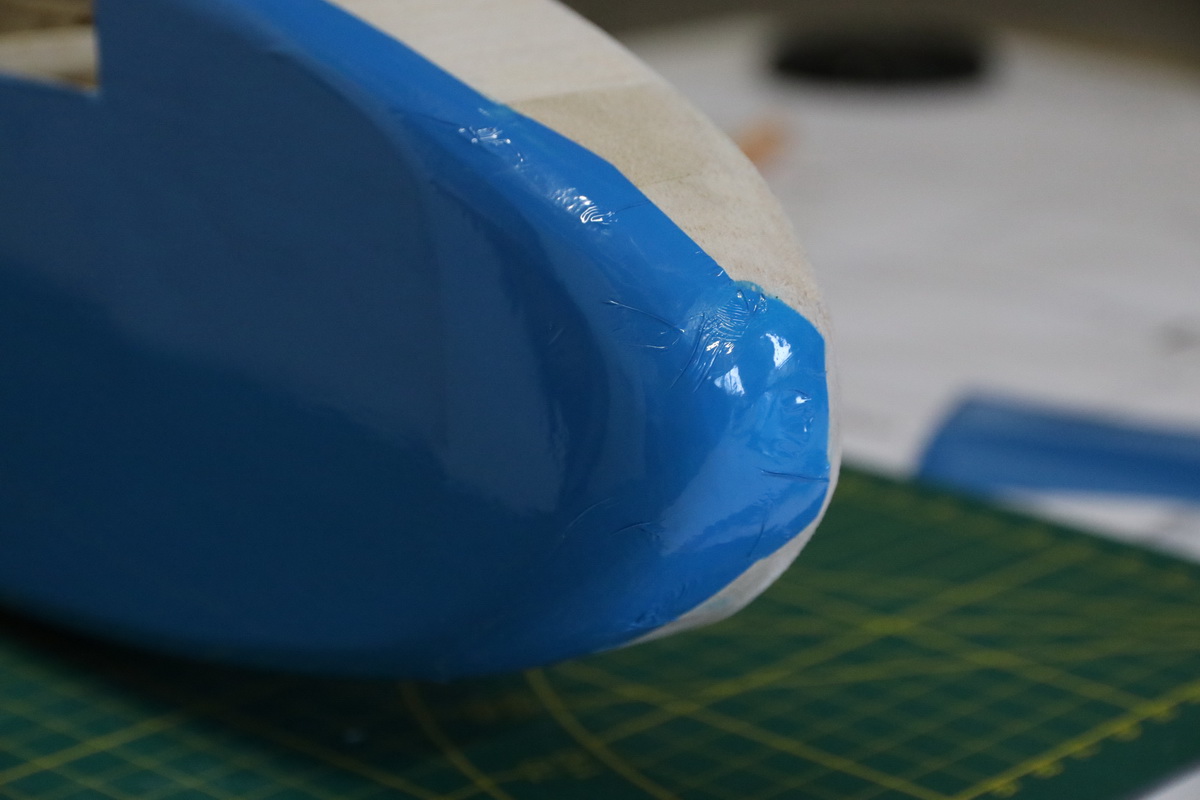

176. De neus van de romp is altijd een uitdaging om te folien. De bout mag hier lekker heet zodat de folie goed krimpt. Dan proberen de folie er op de juiste manier omheen te 'kreukelen'. De kreukels in de folie lijken hier groot, maar dat is omdat het vrij groot weergegeven wordt. In het echt valt het reuze mee.

177. De schaats niet vergeten!

178. Het richtingsroer is met tape aan het kielvlak gezet.

179. Klaar!

Met stickers van Adrie.